Trükiplaadi valmistamine

Fleksotrüki plaat on üldjuhul valmistatud valgustundlikust fotopolümerist.

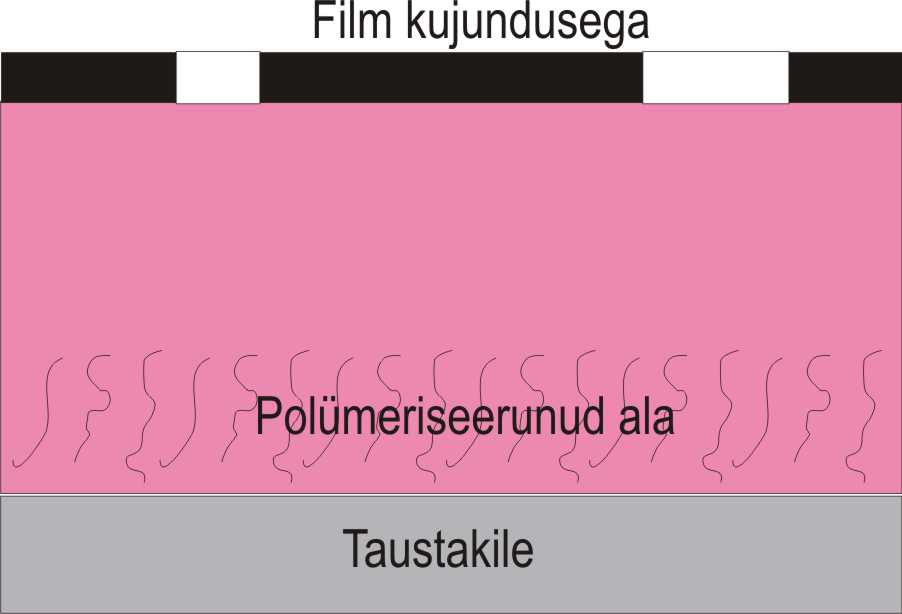

Negatiivis film asetatakse toorele trükiplaadile ja valgustatakse ultraviolett valgusega. Esialgu valgustatakse taustakile poolt, et tekitada trükiplaadile "vundament". Selle kõrgusest sõltub kui hästi rastripunktid püsti seisavad .

Fotopolümer polümeriseerub kohtades, kus valgus pääseb filmist läbi, tekitades tugeva polümeri. Nüüd asetatakse plaadi polümeri poolele film emulsiooniga vastu plaati. See on vajalik , kuna teisiti asetades tekib plaadi ja emulsiooni vahele veel väike ala, mis valgustamisel hakkab mõjutama trükiplaadi kvaliteeti.

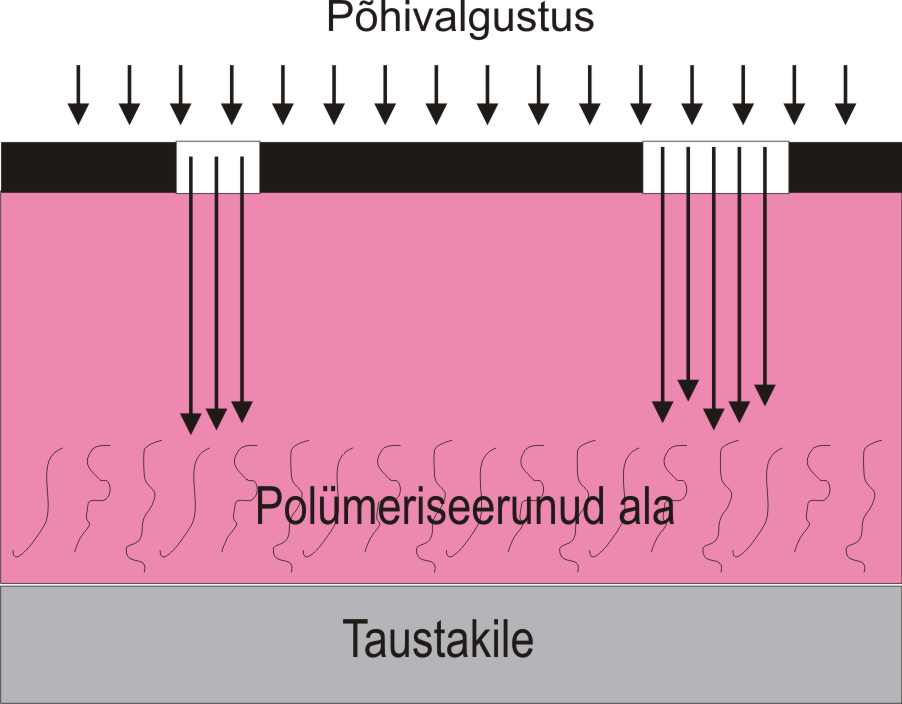

Plaat valgustatakse siis ka pealt poolt UV valgusega. Valgustusajad ja

lampide võimsus sõltub plaadi valmistajatehase poolt etteantud

parameetritest. Põhivalgustus peab olema piisav, et plaadil

polümeriseeruks kujutis kuni " vundamendini".

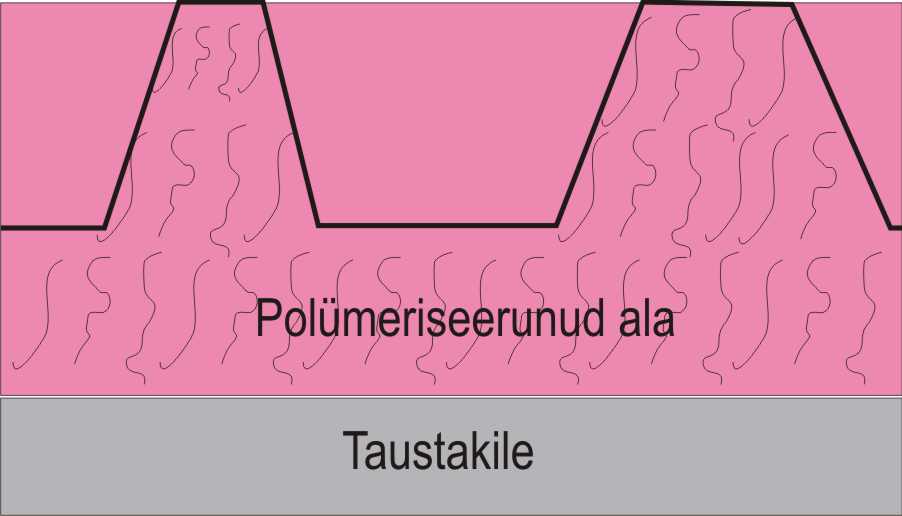

Valgustamata ala jääb pehmeks ja püdelaks mida on võimalik maha pesta sõltuvalt siis plaadi materjalist kas siis spetsiaalse lahusega või siis veega. Harjad pesevad polümeriseerunud kujutise ümbert ülearuse plaadimaterjali ja alles jääb ainult valgustatud osa ehk siis kujutis. Kujutise rastriosa jääb püramiidikujuline, kuna valgus ei liigu ainult sirgjooneliselt . Sellest johtuvalt saab reguleerida ka selle püramiidisamba tugevust.

Lisan siia juurde vaid teadmiseks ühe tehase poolt antud trükiplaadi valmistamise ajad ja plaadi peamised tehnilised andmed.

| Cyrel | 45 HIQS |

67 HIQS |

| Plaadi paksus |

1,14 mm |

1,7 mm |

| Polümeri kõvadus | 76 Sh A |

70 Sh A |

| Taustavalgustus 0,7-0,9 mm | 25 sek |

70 sek |

| Põhivalgustus (54 л/cм) |

15 min | 15 min |

| Plaadipesu (Flexosol) |

7 min |

7 min |

| Plaadi kuivatus | 120 min |

150 min |

| Järelvalgustus | 40 min |

4 min |

| Karestus | 4 min |

4 min |

| Kokku plaadi valmistusaeg | ca 150 min |

180 min |

On veel olemas laser- ehk digiplaadid. See tähendab, et samale fotopolümer plaadile on kantud veel lisa must kiht. See siis asendab filmi. Laseriga kõrvetatakse plaadilt maha must kile kohast, kus on kujutis. Valgustusprotsess on samasugune, kui filmiga valgustamisel. Pesusid on erinevaid, sõltuvalt plaadimasina valmistajatest. Osad on paikse plaadiga, kus plaat liimitakse alusele ja siis hõõrudes seda plaati pesulahuses ( kas siis vees või spetslahuses) olevate harjade vastu vabanetakse polümeriseerumata materjalist. Teised keemilise pesu masinad on ehitatud selliselt, nagu populaarne autopesula. Plaat kinnitatakse konveierile ja seejärel veetakse plaat harjade ja vedeliku alt läbi puhastades selliselt trükiplaat ülearusest polümerist. Nende kahe pesu miinuseks on see, et peale pesu vajab trükiplaat vähemalt 2 tundi kuivamist, et kõik plaati imbunud kemikaalid aurustuks. Samuti on vaja peale kuivatamist veel järelvalgustust, mis kinnitab plaadi tugevamaks. Lisaks tehakse plaatidele veel karestusvalgustus, mis on vajalik selleks, et plaadi trükiosad oleks head värvi edasikandjad. Tegelikult soovitavad osa plaaditootjaid firmasid ( DuPont, Epic) veel lasta plaadil enne trükki n.ö. rahuneda. Kõikide protsesside rahuliku lõppu oodates. 6 tunni möödudes võib juba plaadiga trükkida.

Uuema ehk digiplaadi valmistamisel kasutatakse juba n.ö. "kuivpesu" . Trumlile kinnitatud trükiplaadi vastu surutakse kuum kangasmaterjal. Fotopolümer, mis ei ole polümeriseerunud muutub kleepjaks massiks ja kinnitub kangale. Selle protsessi pideval kordamisel "rebitakse" plaadilt kõik ülearune fotopolümer ja alles jääb ainult polümeriseerunud kujutis. Sellisel moodusel valmistatud plaat valmib ca 15-20 minutiga ja on põhimõtteliselt kohe trükivalmis kuigi ka siin on mõistlik mitte liialt kiirustada. Juhtivad selle meetodi masinatootjad on AV Flexologic, Polymount ja Screen Hollandist.

Tegelikult on olemas veel paar moodust kuidas fleksoplaate valmistada. Üks variantidest on laseriga kummile söövitamine. Seda saab siis võrrelda graveerimisega. See kujutab siis endast kummivaltsile lihtsalt kujutise söövitamist. Võimalus teha nonstop kujutisi ehk siis tapeeti, kus ei ole näha plaadi vahekohta.

Teine meetod on metallist negatiivse plaadi valmistamine ( söövitamise või siis graveerimise meetodil) Edasi valatakse sellele metallplaadile kummimass, mille hangumisel ongi meil olemas trükiplaat. Selliselt valmistatud trükiplaatide trükikvaliteet ja vastupidavus ei ole väga kõrge, kuid kannatab erandjuhtudel kasutamist.