Tehnoloogilised omadused

Füüsikalised, keemilised ja mehaanilised omadused määravad metallide tehnoloogilisuse, s.t. töödeldavuse.

Valatavus. Metallide valatavust iseloomustab nende vedel voolavus, kahanemine ja likvatsioon. Vedelvoolavuse all mõistetakse metalli võimet täita vormi ja kopeerida selle kuju. Vedelvoolavus oleneb sulami keemilisest koostisest, temperatuurist ja muudest teguritest. Kahanemine on metalli omadus tahkumisel mahuliselt kokku tõmbuda. Kahanemine sõltub samuti sulami keemilisest koostisest, valu temperatuurist ja viisist, jahtumiskiirusest ja valandi kujust. Likvatsiooni all mõistetakse valandi keemilise koostise ebaühtlust.

Head valumetallid on malm, pronks, tina. Näiteks malmil on hea vedelvoolavus (täidab hästi vormi) ja väike kahanemisprotsent (ca 1%); malmvalanditel praktiliselt likvatsioon puudub. Seevastu on terastel tunduvalt halvem vedelvoolavus, suurem kahanemisprotsent (2..2,5%) ning likvatsiooni kalduvus. Üldse ei saa valada vaske, paljusid messingeid, duralumiiniumi jt. Sepistatavus. Sepistatavus on metalli omadus lasta end survega töödelda, s.t. muuta välisjõu mõjul kuju ja mitte praguneda löökide või survejõu mõjul. Hästi sepistatavad on plastsed metallid.

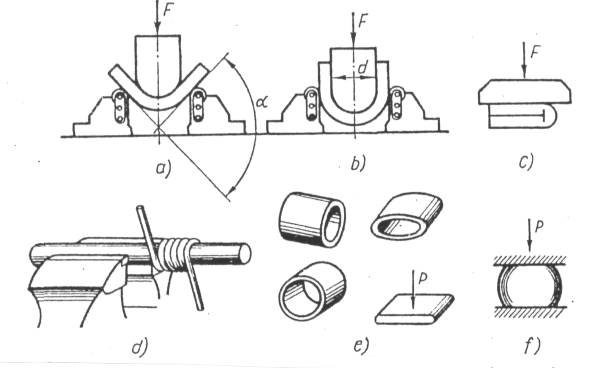

a) kindla nurgani painutamine, b) külgede paralleelsuseni painutamine, c) külgede kokkupuuteni painutamine, d) pealekerimine, e) toru muljumine,/) jämendamine.

Jämendusproov külmas olekus iseloomustab metalli deformeeritavust etteantud kuju ja mõõtmeteni survejõudude toimel. Jämendusproov tehakse lattmaterjalile, millest valmistatakse külmsepistamise teel polte, kruvisid või neete. Proovikeha lõigatakse latist nii, et selle kõrgus h=2 d (d on lati läbimõõt). Siis jämendatakse proovikeha ette antud kõrguseni. Kui d < 15 mm, toimub jämendamine \ vasaralöökidega, kui aga d > 15 mm, siis pressi abil (joon. 1.22f).

Torude painutusproov kuumas või külmas olekus tehakse torudele, mille läbimõõt d < 115 mm. Toru otsast lõigatakse proovikeha, mille pikkus l = 10 d (mitte vähem kui 200 mm), see täidetakse kuiva liivaga ja painutatakse siis tornil 90° võrra. Toru välisläbimõõt ei või paindel väheneda

rohkem kui 15 % algläbimõõdust. Proovi võib teha ka täitmata toruga (joon. I.22.e).

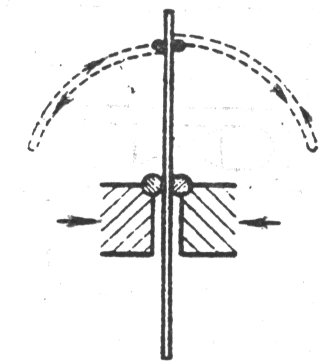

Traadi painutusproov tehakse selleks, et kindlaks määrata, kuidas materjal talub korduvalt edasi-

tagasi painutanust. Proovitakse ümartraati ja latte, mille läbimõõt d=0,6-7 mm.

Proovikehade pikkus 1=100-150 mm.

Proovikeha painutatakse kruustangide vahel edasi-tagasi sagedusega kuni 50 painutust minutis.

Painutatakse seni, kuni proovikeha puruneb. Painete arvu järgi hinnatakse materjali sitkust (joon. 1.23).

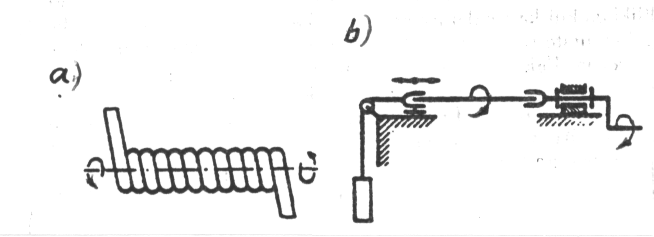

Traadi kerimisproovil keritakse traati silindrile, mille diameeter on 1.. 3 korda suurem keritava traadi diameetrist (joon. 1.24 a)Traat ei tohi praguneda.

Väändeteimis (joon. 1.24, b) loetakse vända pöörete arvu kuni traadi purunemiseni.

Sügavtõmbamisproovil hinnatakse stantsitavust tavaliselt maksimaalse tõmbeteguriga Kmax, mis on tooriku j a tõmmatava õõneskeha maksimaalse läbimõõdu suhe, mille juures sügavtõmbarnine on veel võimalik (joon. 1.25), Kmax=D/d.

Tõmbeteguri Kmax suurust mõjutab tõmbeteimil voolavuspiiri ja tõmbetugevuse suhe ÕT/ÕB, samuti suhteline ahenemine \\i. Mida väiksem on suhe OT/ÖB ja suurem on plastsust iseloomustav suhteline

ahenemine, seda suurem on Kmax. Mõju avaldab ka tooriku pinna olek (pinnakaredus, koostis, sisepinged

x jne.) ning tõmmatava detaili paksuse suhe läbimõõtu saa» s/di, mille suurenedes stantsitavus üldiselt paraneb.

Lõiketöödeldavuse määrab sõltuvus lõikekiiruse v ja lõikeinstrumendi püsivusaja Tp vahel.

Uuritavat ja etalonmaterjali teimitakse täpselt ühesugustes tingimustes.

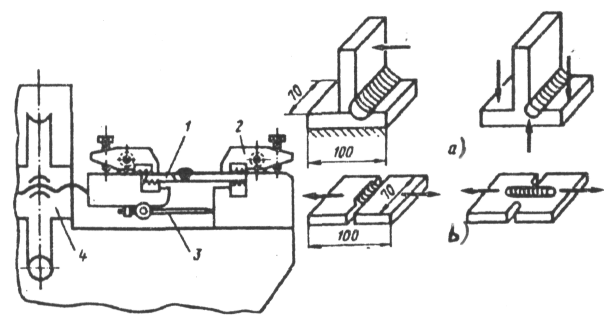

Keevitatavuse masinteimid on standardiseeritud Katsemasinas koormatakse

keevisõmblusega proovikeha kas painutamisega (joon. 1.26a) või tõmbamisega (joon. 1.26 b).

Kasutatavad deformatsioonikiirused imiteerivad reaalseid deformatsioonikiirusi keevisõmbluse

jahtumisel. Masinteimiga leitakse kriitiline deformatsioonikiirus, mille juures tekivad praod.

l - ka tsekeha, 2 -kinnitusklamber, 3 - pikenemise mõõtja, 4 - tõmbemehhanism.

Licensed under the Creative Commons Attribution Non-commercial Share Alike 3.0 License