10.3 Верхний уровень - уровень HMI, SCADA

На начальном этапе, когда

цифровые управляющие устройства были дорогими, большие автоматизированные

системы управления строились по централизованному принципу. Имелось одно мощное

цифровое управляющее устройство, которое соединялось с датчиками и исполнительными

механизмами множеством линий связи и это усложняло монтаж, наладку и

обслуживание системы.

Современные системы – это

Распределенные Системы Управления (РСУ),

(DCS- Distributed Control Systems), где распределенные в пространстве управляемые объекты и управляющие

устройства, подсоединяются к промышленной информационной шине через которую, с

помощью прикладных программ, с распределением во времени, осуществляется

управление управляемыми объектами. При этом интеграцию (объединение) устройств

с помощью шин можно осуществить как по горизонтали, так и по вертикали. Ообъекты и устройства Distributed Control System могут находиться друг от друга на любом

расстоянии, а связь между ними может поддерживаться через интернет.

АСУ ТП построены как РСУ и на

верхнем уровне идет

контроль хода производства: обеспечивается связь с нижними уровнями, откуда осуществляется сбор данных, визуализациия и диспетчеризациия (мониторинг) хода технологического

процесса.

Это уровень HMI, SCADA. На этом уровне задействован человек, т.е. оператор-технолог (диспетчер). Его задача – создание условий безотказной

работы системы АСУ ТП, адаптация и оптимизация работы оборудования. Он осуществляет локальный контроль технологического оборудования через так называемый человеко-машинный интерфейс

(HMI - Human Machine Interface). Это мониторы, графические панели, которые устанавливаются локально

на пультах управления и шкафах автоматики.

Для осуществления контроля за распределенной системой машин, механизмов и агрегатов применяется SCADA (Supervisory Control And Data Acqusition - диспетчерское управление

и сбор данных) система. Эта система представляет собой порграммный пакет, который настраивается и

устанавливается на компьютерах инженерных и операторских рабочих

(диспетчерских) станций.

Он обеспечивает сбор, архивацию, визуализацию, важнейших данных от ПЛК. При

получении данных система самостоятельно сравнивает их с заданными значениями управляемых параметров (уставками) и при отклонении от задания уведомляет оператора с помощью

тревог(Alarms), позволяя ему предпринять необходимые действия. При этом система записывает все происходящее, включая действия оператора,

обеспечивая контроль действий оператора в случае аварии или другой нештатной

ситуации. Таким образом, обеспечивается персональная ответственность

управляющего оператора.

Оператор, который для начала работы должен

авторизоваться (зарегистрироваться), запускает технологический процесс, имеет возможность

остановить его полностью или частично, запросить информацию о ходе процесса, значениях параметров, может изменить режимы работы агрегатов , включить резервное оборудование и т.д. SCADA системы могут иметь

дополнительное ПО для программирования промышленных контроллеров. Такие

SCADA-системы называются интегрированными и к ним добавляют термин SoftLogic. ,

Основные функции и задачи SCADA:

-Обмен данными с различных устройств связи с объектом управления ;

-Обработка данных в режиме реального времени;

-Реализация SCADA HMI – человеко-машинного интерфейса с отображением

информации на ПК или операторских панелях;

-Ведение базы данных;

-Контроль аварийной сигнализации и сообщениями о тревогах;

-Создание отчетов о ходе технологического процесса;

-Передача данных на верхние уровни АСУ ТП (MES/ERP системы);

Для того, чтобы

подсоединится к диспетчеризации с аппаратным обеспечением от различных

производителей, необходимо, чтобы SCADA система поддерживала все протоколы

обмена данными, которые используются в данном оборудовании.

Для обеспечения связи с объектом и оборудованием

система управления SCADA использует специализированные драйверы ввода/вывода

или OPC/DDE серверы. OPC сервер ( OLE for Process Control - технологии связи и компоновки объектов

для управления процессами)/ Dynamic Data Exchange, представляет собой целое

семейство технологий, построенных на принципах OLE, ActiveX, COM/DCOM.

Поддержкой спецификаций технологии OPC

занимается международная организация OPC Foundation. Они же

являются и создателями технологии OPC

сервера. Девизом организации OPC Foundation и концепции OPC

сервера является открытость коммуникаций по открытым протоколам.

Технология OPC построена по клиент-серверному принципу. В основе технологии заложена

компонентная модель – COM

(Component Object Model).

Технология СОМ представляет собой набор интерфейсов (набор функций, которые

может вызывать клиент для обмена данными с COM сервером). Эти функции позволяют

считать количество и тип переменных, которые зарегистрированы, считать их

значение, выполнить подписку на эти значения и записать значения в OPC

сервер.

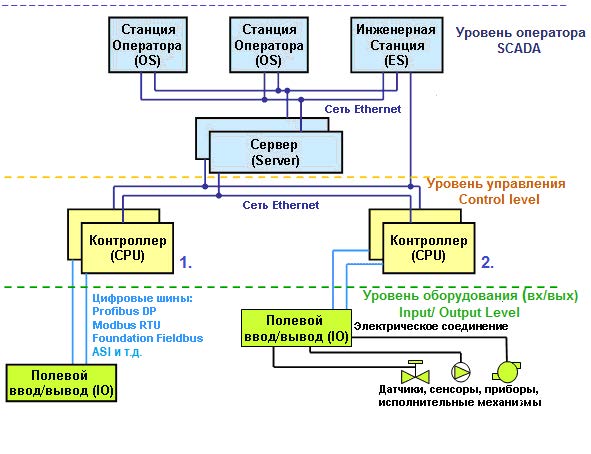

На Рис.47. и Рис. 48. показана структура типовых АСУ ТП на которых видим основные устройства входящие в систему и связи между ними.

Рис. 47 Структурная схема распределенной АСУ ТП.

Источник:

http://autoworks.com.ua/wp-content/uploads/2013/02/Distributed_Control_System.gif

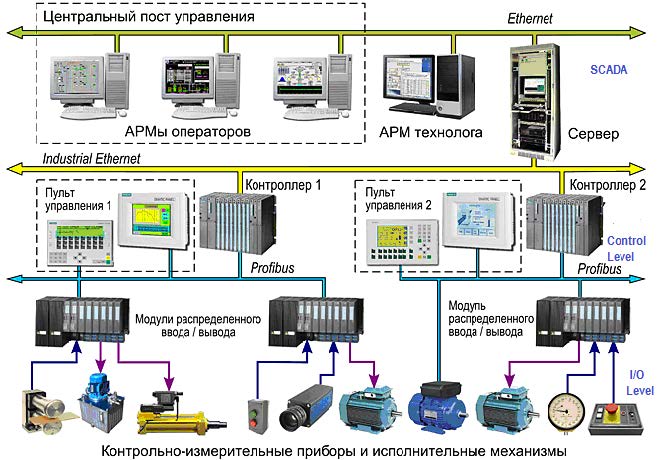

Рис.48. Типовая схема

автоматизации.

Источник: http://wwwcdl.bmstu.ru/mt10/UTS/frames4-5.html

Рис.48. Типовая схема АСУ ТП

Источник: http://www.saleplc.com/News/news2205.html

Назначение SСADA-пакетов –

сократить сроки создания конкретных систем управления. Все они обладают, в

общем-то, одинаковым набором элементов для построения подобных систем.

Программистам предприятия не надо писать свою программу – есть возможность

просто настроить существующую инструментальную систему под конкретные задачи.

Более того, со SCADA-пакетом может работать уже не программист, а

непосредственно специалист по управлению предприятия.

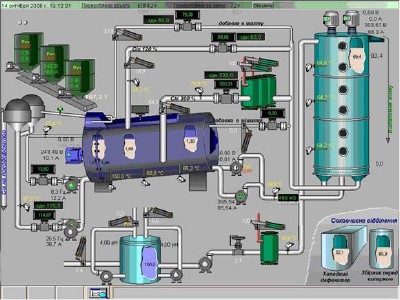

В

SCADA системе сигналы с датчиков используются не только для управления

оборудованием но и для показа хода процесса на мнемосхеме технологического

процесса, которая воспроизводится на

мониторах или графических панелях устанавленных на пультах управления и шкафах автоматики. SCADA сохраняет информацию об изменении показателей,

собирает необходимые для организации производства данные, выдает информацию в

виде таблиц, графиков, гистограмм, распознает аварийные ситуации, вырабатывает

подсказки оператору. Система способна сама генерировать отчеты и направлять их

на уровень управления предприятием.

На Рис. 49. показан пример мнемосхемы технологического процесса, которую оператор видит на экране графической панели.

Рис. 49. Мнемосхема

технологического процесса

Источник: http://autoworks.com.ua/wp-content/uploads/2012/03/scada1.jpeg

Рис.50. Рабочее место

оператора АСУ ТП.

Источник: http://autp.dmmi.edu.ua/education/profession.html

На рынке получили признание SCADA-программы многих производителей, среди

них такие, как WinCC (Siemens, Германия), In Touch (Wonderware, США), FIX

(Intellution, США), Factory Link (фирма-изготовитель United States DATA Co,

США), Genesis (Iconics, США), , RealFlex (RealFlex Systems, США), Sitex (Jade Software, США),

Trace Mode (AdAstra, Россия), Simplicity (GE Fanuc Automation, США), RSView (Rockwell

Software Inc., США), Wizcon (Emation, Израиль),

Winlog, MasterSCADA(InSAT, Россия), OpenSCADA. и другие.

Современные информационные

системы позволяют инженеру-технологу, находясь в любом городе и имея доступ в

Интернет, вызвать на экране «картинку»

цеха своего предприятия и при необходимости

вмешаться.