10.1 Нижний уровень оборудования, полевой (Input/Output-Field level)

1. Датчик (Sensor) - это устройство,

преобразующее контролируемую величину (давление, температуру, уровень,

расход, частоту, скорость, перемещение, напряжение, электрический ток и т.п.) в

сигнал, удобный для измерения, хранения , регистрации, преобразования и

передачи на управляющее устройство

(контроллер, регулятор, компьютер), которое должно принять и обработать этот

сигнал.

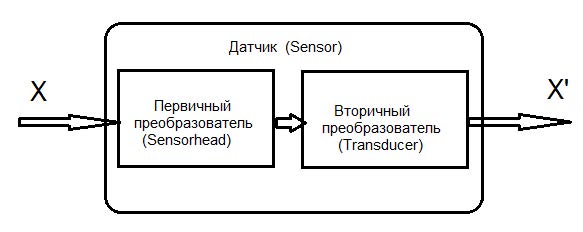

Обычно датчик (sensor) состоит из двух частей — измерительной головки (sensorhead) и преобразователя (transducer). Измерительная головка или первичный преобразователь непосредственно реагирует на контролируемый параметр ” X” и преобразует его в электрический параметр (R,C,L, U, I), пневматический или гидравлический сигналы. Вторичный преобразователь преобразует полученный от первичного преобразователя сигнал в выходной сигнал датчика “X’ “ Рис.25. Например: первичный преобразователь (sensorhead) термопара - преобразует температуру ” X” в термо э.д.с., а затем вторичный преобразователь (transducer)- преобразует термо э.д.с. в кодированную последовательность импульсов “X’ “.

Рис.25 Структура датчика. Х - контролируемый

параметр; Х' – выходной сигнал датчика

(рисунок автора).

В автоматизированных системах

применяют электрические, пневматические, гидравлические и комбинированные

устройства, которые управляются соответствующими сигналами

В АСУ ТП наиболее распространены

электрические сигналы связи, достоинствами которых являются высокая скорость

передачи сигнала, низкая стоимость и доступность источников энергии, простота

прокладки линий связи. В чистом виде

пневматические сигналы применяют в основном в нефтяной, химической и

нефтехимической промышленности, где необходимо обеспечить взрывобезопасность и

не требуется высокое быстродействие. Гидравлические сигналы в основном

применяют в гидравлических следящих системах и устройствах управления

гидравлическими исполнительными механизмами. Имеются комбинированные системы.

Например, при управлении пневмо- или гидро- исполнительными механизмами с

помощью PLC , электрические сигналы надо преобразовать в

пневмо- или гидросигналы и наоборот.

Различают три класса датчиков:

- аналоговые датчики - датчики, вырабатывающие аналоговый сигнал;

- цифровые датчики - генерирующие последовательность

импульсов или двоичное слово;

- бинарные (двоичные) датчики -

вырабатывают сигнал только двух уровней: "включено/выключено"

(т.е. 1 или 0).

В

качестве выходной величины у аналогового выхода в основном используется

ток 4 – 20 мА, а также напряжение 0 – 5 V, но их применение снижается (напряжение 0 – 10 V и ток 0 – 20 мА считаются

устаревшими).

У цифровых датчиков сигнал на

выходе кодируется в последовательность импульсов определенного формата, в

соответствии с протоколом сети, в которой они используются.

Промышленные датчики являются одними из основных элементов в системах

регулирования, управления и АСУ ТП.

По физическому принципу работы датчики подразделяются на бесконтактные -

индуктивные, емкостные, магнитные, оптические (фотоэлектрические),

ультразвуковые, и на контактные, основными из которых являются энкодеры

– устройства, преобразующие угловые повороты или линейные перемещения в

последовательность импульсов определенного формата и др.

Примеры промышленных датчиков.

Рис.26 Промышленные датчики

Источник: http://www.electronshik.ru/class/promishlennie-datchiki-1601

Интеллектуальные датчики

В настоящее время в автоматизированных системах все более широко применяют интеллектуальные датчики (smart sensor),

которые имеют:

1. первичный преобразователь (sensorhead) и вторичный преобразователь (transducer). В одном датчике может иметься несколько первичных преобразователей ,

взаимодействующих с одним вторичным.

2. усилители, для усиления сигнала с первичного преобразователя,

мультиплексоры для выбора первичного преобразователя, встроенный аналогово цифровой, вторичный,

преобразователь (АЦП),

3. микроконтроллер, осуществляющий необходимые преобразования

сигнала, коррекцию погрешностей преобразователя, фильтрацию помех, контроль

работоспособности

4. цифровой

интерфейс,поддерживающий сетевой протокол и подключающий датчик через сетевой адрес в

информационную сеть для передачи данных в цифровой форме пользователю, который, в свою очередь, имеет возможность настраивать параметры

датчика (например,пределы измерения и т. п.) и запрашивать дополнительную информацию о

состоянии датчика и результатах измерений.

5. память для записи значений параметров, сетевого адреса, данные для выполнения функций

коррекции, автоматической калибровки и компенсации нелинейностей датчика, самодиагностики и выбора режима работы.

6. дополнительным блоком может являться устройство местной индикации

Интеллектуальные датчики в пределах сети должны обладать свойством

взаимозаменяемости, в частности иметь один и тот же протокол обмена и

физический интерфейс связи, а также нормированные метрологические характеристики

и возможность смены адреса перед заменой датчика.

Датчик может быть включен в проводную или беспроводную сеть датчиков.

Рис. 27. Блок схема

интеллектуального датчика

Источник: http://conf.mirea.ru/CD2012/pdf/p4/29.pdf

Примеры интеллектуальных датчиков:

Рис.

28 Интеллектуальные датчики.

Источник: http://znamus.ru/page/intellect_datchiki

Контрольно измерительные приборы

Приборы для измерения различных параметров : температуры, давления, расхода, уровня , позиционирования, записи и регулирования , устанавливаются по месту в точках контроля или на щите. Позволяют непосредственно наблюдать значения параметров при наладке, профилактике и являются важнейшей частью системы управления. Приборы фирмы Siemens‘ изображённые на Рис. 29 являются частью концепции Totally Integrated Automation и потому гарантируют лёгкое внедрение в систему управления.

Рис.29. Контрольно измерительные приборы

Источник: http://siemens.el-complex.com/index.php?tree=1000000&tree2=3009999&tree3=3000174

2. Исполнительный механизм (Actuator)

Исполнительный механизм - это

часть исполнительного устройства. Исполнительное устройство осуществляет перемещение регулирующего органа в соответствии с сигналами,

поступающими от регулятора или управляющего устройства. . Исполнительные

устройства являются последним звеном цепи автоматического управления и в общем

случае состоят из блоков:

1. (УУ) устройство усиления( контактор, частотный преобразователь, усилитель, и т.п.);

2. (ИМ) исполнительного механизма ( электро-, пневмо-, гидропривод ) с дополнительными (датчик положения выходного вала

т.е. обратной связи, сигнализации конечных положений, ручного привода и т. п.) элементами;

3. (РО) регулирующего органа (вентили, клапаны, заслонки, шиберы и т.п.).

В зависимости от условий применения исполнительные устройства конструктивно могут различаться между собой. К

основным блокам исполнительных устройств, обычно, относят

исполнительные механизмы и регулирующие органы.

Часто исполнительное устройство в

целом, называют исполнительным механизмом (ИМ)

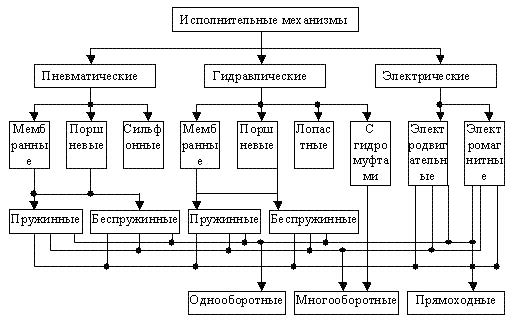

В зависимости от вида потребляемой энергии ИМ подразделяются на:

- электрические;

-пневматические;

-гидравлические;

-комбинированные (электрогидравлические, электропневматические).

Рис. 30 Разновидности исполнительных механизмов.

Источник: http://uiits.miem.edu.ru/Falk/kniga_TSAU/glavi/glava_1/1.html

По характеру движения выходного элемента большинство

ИМ подразделяются на: прямоходные с поступательным движением выходного

элемента, поворотные с вращательным движением до 360° (

однооборотные ) и с вращательным движением на угол более 360°

( многооборотные ) Исполнительный механизм можно рассматривать как усилитель мощности, в

котором слабый входной сигнал, усиливаясь

многократно, передается на рабочий орган.

Электрические ИМ

Электрические исполнительные устройства являются

наиболее распространенными и разделаются

на следующие типы:

Электродвигательные ИМ состоят из электродвигателя постоянного или переменного тока , редуктора с

возможностью ручного привода , тормоза, соединительных муфт, контрольно-пусковой аппаратуры (указателя положения, датчика положения), устройства, формирующего перемещение

выходного вала. В зависимости от типа ИМ те или иные блоки могут

отсутствовать.По характеру изменения положения выходного органа

электродвигательные исполнительные механизмы могут быть постоянной или переменной скорости,

а также шаговыми.

В электромагнитные ИМ дискретного действия выполняются в основном на базе

электромагнитов постоянного или переменного тока. Усилие, необходимое

для перестановки затвора РО, создается электромагнитом. При подаче тока в катушку электромагнита сердечник , соединенный

с затвором РО, втягивается, открывая проход для рабочей среды. При выключении электромагнита , пружина возвращает

сердечник и затвор РО закрывает проход для

рабочей среды. Электромагнитные ИМ применяются в основном в системах

двухпозиционного регулирования (on- off)

и в системах защиты и блокировки. Электромагниты применяют также в

разного рода электро-магнитных муфтах .

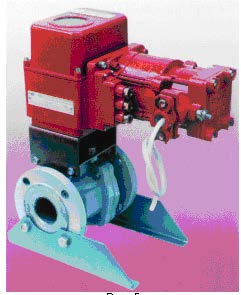

Примеры электрических

исполнительных механизмов:

Однооборотные ИМ.

http://prompribor.com.ua/ru/pages/922/

http://bas888.all.biz/elektroprivod-odnooborotnyj-sp-35-regada-g139565

Регулирующий клапан с электрическим ИМ.

Источник: http://www.asutp.ru/?p=600496

Драйвер

шагового двигатела

Источник:

http://www.electronshik.ru/card/shagoviy-dvigatel-8-kgs8729sm-a8k-m566-112239

Прямоходовой ИМ

Источник: http://td-prom.ru/prod/other/mep.html

Рис. 31 Примеры электрических исполнительных механизмов.

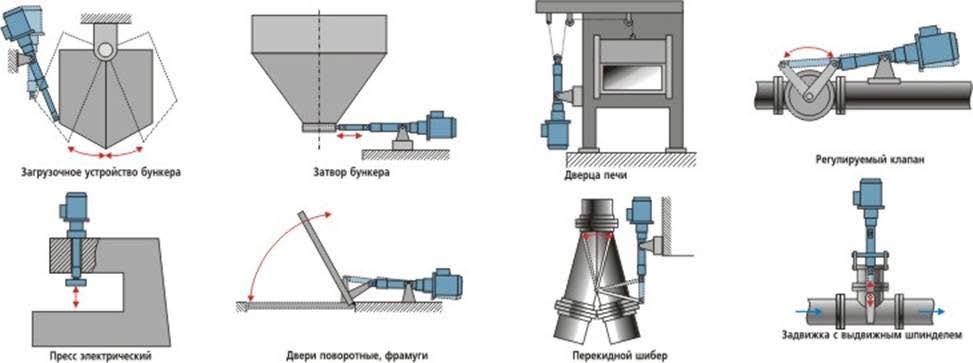

Рис. 32 Примеры

применения прямоходового механизма.

Источник: http://td-prom.ru/prod/other/mep.html

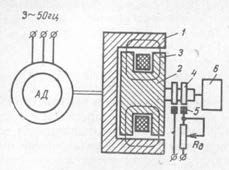

Рис. 33. Устройство электромагнитной муфты.

Источник: http://stroy-technics.ru/article/regulirovanie-skorosti-vrashcheniya-i-reversirovanie-asinkhronnykh-elektrodvigatelei

1- ротор муфты, связанный с

ведущим валом двигателя; 2 - якорь муфты с электромагнитом 3; 4 - контактные кольца; 5 - щетки; 6 - ведомый

вал.

При подаче тока в электромагнит

через контактные кольца 4, возникает магнитное поле, которое сцепляет ротор1 и

якорь 2 и вращение с ведущего вала передается на ведомый.

Электрические исполнительные механизмы характеризуются

разнообразием типов, большим числом способов управления, легкостью получения

различных скоростей и мощностей, а в промышленных условиях — легкостью

получения источников питания.

В общем случае исполнительный механизм перемещает

регулирующий орган. Это перемещение, как было видно, может быть поворотным (в пределах одного оборота) , многооборотным и поступательным. Исполнительные механизмы могут выполнять простейшие операции (например,

открыть — закрыть регулирующий орган). Такие исполнительные механизмы называют двухпозициоиными (on-off), т.к. имеет только два крайних

устойчивых состояния. Если же они предназначены для

плавного перемещения регулирующего органа и регулирующий может останавливаться в любом положении между двумя

крайними, то их называют пропорциональными.

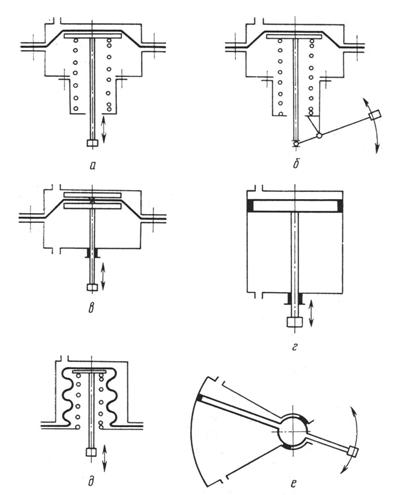

Пневматические и гидравлические ИМ

В пневматических ИМ усилие перемещения

создается за счет давления сжатого воздуха на рабочий орган - мембрану, поршень или сильфон. Рабочее давление обычно не превышает 103 кРа ( 10 Bar)

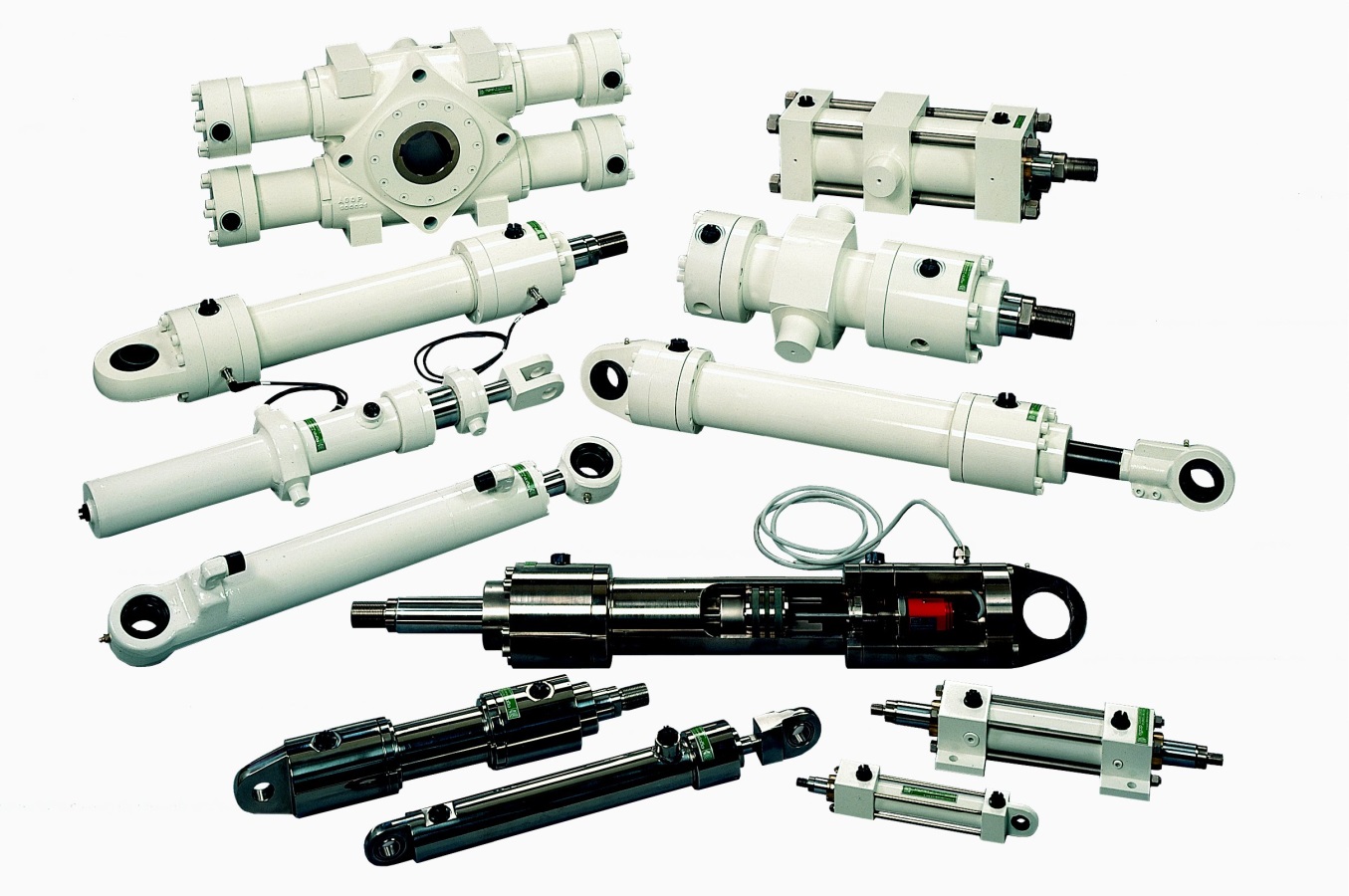

В гидравлических ИМ усилие перемещения

создается за счет давления жидкости на – рабочий орган - мембрану, поршень или лопасть. Рабочее давление

жидкости в них обычно находится в пределах (2,5-20)103 кPа (25- 200Bar) Отдельный подкласс

гидравлических ИМ составляют ИМ с гидромуфтами.

Пневматические и гидравлические мембранные и поршневые ИМ подразделяются на пружинные и беспружинные. В пружинных (моностабильных) ИМ перемещение в одном направлении осуществляется за счет давления на рабчий орган ИМ (мембрана, поршень, лопасть), а в обратном направлении – силой упругости сжатой пружины. В беспружинных( бистабильных) ИМ усилие перемещения в обоих направлениях осуществляется за счет давления на рабочий орган механизма. Пневматические и гидравлические ИМ обладают рядом преимуществ перед электрическими ИМ: простотой конструкции, большими выходными моментами или усилиями при малом габарите, высоким КПД, высокой надежностью, не боятся перегрузок, большим ресурсом работы, возможностью плавного изменения выходных параметров в широком диапазоне, простотой преобразования энергии потока жидкости или газа в механическую мощность на выходе ИМ, устойчивостью к вибрации. При этом гидравлические ИМ, при тех же габаритах, развивают значительно большие усилия, чем пневматические, так как они работают при больших рабочих давлениях, но д.б. значительно более прочными по конструкции. Однако, для работы пневматических и гидравлических ИМ нужны достаточно дорогие источники питания, обеспечивающие нужное рабочее давление.

Рис. 34 Принцип работы пневматических ИМ.

Где а,

б, в,- мембранные; г- поршневой; д- сильфонный; е- лопастный.

Источник: http://epasu.ru/content/pnevmaticheskie-ispolnitelnye-mekhanizmy

Управление направлением движения

таких ИМ осуществляется с помощью специальных распределителей, которые получают

управляющие сигналы (электрические, пневматические, гидравлические,

механические) от соответствующего управляющего устройства.

Рис. 35. Мембранный исполнительный механизм.

Источник: http://vtmarket.ru/mehanizmy_ispolnitelnye

Рис. 36 Пневматические поршневые исполнительные

механизмы.

Источник: http://www.ua.all.biz/mehanizmy-bgg1083537

Рис.37. Гидравлические исполнительные механизмы.

Источник:

http://www.components.bz/category/gidravlicheskie-komponenty/gidravlicheski-cilindry/

К устройствам цифровой

гидравлической сервотехники относятся ротационные и линейные приводы с

механическим или электрическим управлением, а также управляемые регуляторы

расхода и предохранительные клапаны. Управляемые цифровые гидравлические

приводы различных типов применяются в станках и технологическом оборудовании с

ЧПУ средней точности, промышленных роботах, вспомогательных механизмах для

регулирования скорости движения серводвигателей. См. http://elvip.ru/?p=290#more-290.

Интеллектуальные исполнительные механизмы (Smart actuators)

Современное новое технологическое оборудование предъявляет и новые требования к функциональным характеристикам исполнительных механизмов для этого

оборудования. В первую очередь это: сверхвысокие скорости движения рабочих органов; сверхвысокая

точность движений, необходимая для прецизионных технологий (перемещений вплоть до

микро- и нанометров,);

быстрое и точное перемещение рабочих органов по сложным контурам и

поверхностям; минимизация массо-габаритных показателей; интеллектуальное поведение технологических машин, работающих в изменяющихся

и неопределенных внешних средах; высокая надежность и безопасность функционирования. Эти

требования вызвали появление интеллектуальных ИМ, которые способны:

совершать сложные траекторные движения;

адаптироваться к изменениям

внешней среды;

проводить самодиагностику;

изменять и расширять диапазон

регулирования скорости, ускорения, момента,

координировать свои перемещения с

другими ИМ;

установить направление движения

привода в случае пропадания управляющего сигнала;

выбрать метод остановки привода:

по достижению конечного положения или по превышению момента;

осуществить перезагрузку;

поддерживают сетевые протоколы и

могут обмениваться цифровой информацией

через сетевой интерфейс с другими участниками

информационной сети.

Такие ИМ построены по модульному

принципу и объединение

модулей МИКРОКОНТРОЛЛЕР + УСИЛИТЕЛЬНОЕ

УСТРОЙСТВО + ДВИГАТЕЛЬ + МЕХАНИЗМ + ДАТЧИК с соответствующим программным обеспечением МИКРОКОНТРОЛЛЕРА

представляет собой интеллектуальный

исполнительный механизм .

Рис. 38 Структурная схема интеллектуального ИМ (рисунок

автора).

СИ- сетевой интерфейс;

МК- микроконтроллер( запись

информации в память, обмен информацией контроллера с силовым преобразователем,

датчиком и, при необходимости, вышестоящей управляющей ЭВМ осуществляется на

основе стандартных интерфейсов) ;

УУ- усилительное устройство (управляемые выпрямители,

широтно-импульсные преобразователи, преобразователи частоты, усилители мощности

переменного тока).

ДВ-двигатель( асинхронные трехфазные двигатели, исполнительные

асинхронные микродвигатели, исполнительные двигатели постоянного тока,

синхронные шаговые двигатели).;

М- механизм (передаточное устройство - муфты, кинематические механизмы типа

редукторов, тормозные устройства);

РО- регулирующий орган;

ДП- датчик положения

регулирующего органа для преобразования механических величин (скорость,

перемещение) в электрический сигнал( энкодер).

Примеры интеллектуальных ИМ Рис.39.

Интеллектуальный

электропневматический позиционер SIPART PS2 (Siemens) используется для управления регулирующими

клапанами с поворотным или линейными перемещениями.

Источник: http://www.pro-siemens.ru/html_files/products/pi/organs.htm

Источник: http://wwwcdl.bmstu.ru/mt10/UTS/frames4-2.html

Интеллектуальные электроприводы NA.

Источник: http://www.ukenergomash.ru/NA_intelekt.html

Рис.39 Интеллектуальные ИМ.

Источник: http://www.ukenergomash.ru/privod_NA.html