10.2 Средний уровень (Control level)

На этом уровне находятся

управляющие устройства – программируемые контроллеры ПЛК (PLC), промышленные

компьютеры ПК (IPC), связанные с датчиками и

исполнительными механизмами непосредственно линиями связи или через

промышленные шины, образуя распределенную систему управления (DCS). Они

используются для управления объектами технологического процесса.

устройство, предназначенное для

выполнения алгоритмов управления, записанных пользователем в виде программы в

память контроллера. Принцип работы ПЛК заключается в сборе и обработке данных

по программе пользователя с выдачей

управляющих сигналов на исполнительные устройства. Программируемые

логические контроллеры(Рrogramable Logic Сontroller) применяются для решения задач автоматизации от управления несложными

комплексами (автоматическими линиями, сортировки, разлива, упаковки, управление

насосами, управление дверьми и воротами, системы обогрева и вентиляции, системы

безопасности и сигнализации и др.) до решения

задач автоматизации любой степени сложности с использованием мощных контроллеров или промышленных

компьютеров объединённых в единую систему

. Промышленный ПК ( Industrial Personal Computer, IPC)

предназначен для pаботы в производственных

условиях в режиме реального

времени, т.е. при возникновении какого-то случайного события должен

незамедлительно реагировать на него, также отличается от обычного способностью длительно работать в условиях повышенной вибрации,

загрязнённости, перебоев в электропитании, в тяжелых температурных режимах. Поэтому должны иметь минимум

движущихся частей, а желательно вообще обойтись без них, поэтому в последнее

время жёсткие диски активно заменяются на SSD накопители, вентиляторы не

применяются, и тепло отводится на наглухо закрытый корпус-радиатор, из-за чего

стараются применять процессоры с минимальным TDP (thermal design power- предельно потребляемая

мощность). Должны быть снабжены устройствами сопряжения с

различными периферийными устройствами ( сканеры, панели HMI и др.), иметь сторожевой таймер (watchdog), позволяющего

машине самостоятельно перезагружаться при зависании.

Управляющие контроллеры и компьютеры выпускают много таких известных мировых

фирм, как SIEMENS, OMRON, MITSUBISHI,

ROCWELL AUTOMATION, SNEIDER ELECTRIC, ABB и др.

Примеры приведены на Рис. 40

Рис. 40

Разновидности промышленных контроллеров и компьютеров.

Источник: http://old.automation-drives.ru/as/products/pc_based/ipc/

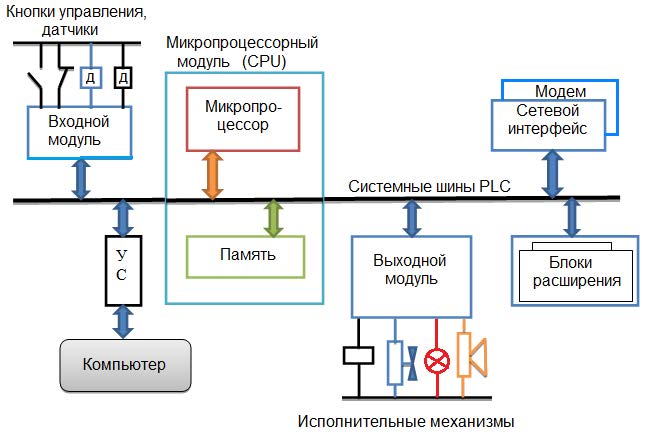

Структурная

схема Рис. 41 показывает из каких модулей состоит контроллер и которые

связаны между собой системными шинами. К клеммам входного модуля подключаются кнопки управления (''Старт'' ,''Стоп''

, ''Реверс'' и др.) и датчики измеряющие параметры в обьекте управления

(температура, давление, расход и др.). Сигнал с датчика может быть бинарным (0,

1) или цифровым в виде последовательности импульсов. Если сигнал датика

аналоговый, то датчик подключают через добавочный модуль или встроенный модуль,

преобразующий аналоговый сигнал в цифровой- АЦП. Микропроцессорный модуль ( CPU- Central Processor Unit) состоит из микропроцессора и

памяти. Процессор организует и согласует работу всех модулей контроллера,

производит логические и арифметические операции над переменными, получаемыми от

входного модуля и записанными в память, обеспечивает операции коммуникации

контроллера с внешними устройствами через сетевой интерфейс.

Память контроллера секционирована, т.е

разделена на области для различных переменных, что упрощает его

программирование.

К клеммам выходного модуля

подключаются исполнительные механизмы ( реле, контакторы, электро- пневмо-

гидроприводы, сигнальные устройства и др.)

Выходные сигналы могут быть

бинарными или цифровыми. Если для управления ИМ нужен аналоговый сигнал, то

применяют цифро- аналоговый преобразователь ЦАП.

Блоки расширения подключают в том случае, если нужно увеличить число входов и выходов для управления большим числом параметров. Сетевой интерфейс связывает контроллер, через промышленные шины, с другими устройствами автоматизированной системы. Модем применяют при осуществлении беспроводной дистанционной связи с внешними устройствами. С помощью компьютера, который подсоединен к контроллеру через устройство связи УС, в память контроллера записывается программа пользователя с алгоритмом, описывающим процесс управления управляемым технологическим обьектом.

Рис. 41 Структурная схема

контроллера (рисунок автора).

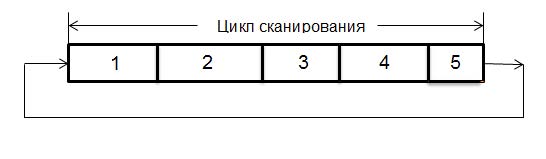

Контроллер работает циклически и его рабочий цикл (цикл сканирования) разделён на фазы, которые выполняются последовательно. Пройдя все фазы, цикл повторяется и число циклов в секунду зависит от скорости процессора и длины программы. Для разных контроллеров число фаз цикла может быть разным. На Рис.42. показаны фазы для контроллера SIMATIC.

Рис.42. Цикл

сканирования (рабочий цикл) программируемого контроллера (рисунок автора).

Фазы цикла сканирования:

1.Чтение входов(

сигналы с датчиков): PLC копирует

состояние физических входов в регистр входов, в памяти входов формируется

цифровой образ процесса.

2.Выполнение

логики управления в программе пользователя: процессор выполняет команды программы

и сохраняет промежуточные значения в различных областях памяти. Новые состояния

выходов записываются в регистр выходов.

3.Обработка

коммутационннх запросов на обмен данными: процессор выполняет все задачи,

необходимые для обмена данными.

4.Самодиагностика

CPU: процессор проверяет физическое состояние блоков

контроллера, напряжение в блоке памяти, время выполнения отдельных приказов, а

также контролирует события, связанные с ходом выполнения кадра сканирования.

5.Запись в

выходы: Значения, хранящиеся в регистре

выходов образа процесса, записываются в физические выходы, обеспечивая

передачу управляющих команд на исполнительные механизмы.

Длительность цикла сканирования зависит от скорости процессора, количества задействованых входов и выходов, от длины программы. Если смена состояния одного или нескольких входов произойдёт в течении цикла сканирования и длительность импульса с датчика, фиксирующего смену состояния датчика, будет короче цикла, то PLC может не среагировать на него. Для исключения этого, например, в контроллерах SIMATIC имеется функция – ´"Регистратор импульсов" (Pulse Catch Bits - Биты регистратора импульсов), которую можно включить в системном блоке. Если функция "Регистратор импульсов" активизирована для некоторого входа, то изменение сигнала на этом входе фиксируется и удерживается, пока не произойдет обновление данных в следующем цикле. Таким образом время реакции контроллера (время от возникновения входного сигнала до момента активизации выхода) не превышает длительности одного цикла сканирования. Это поясняет Рис.43.

Рис.43 Работа PLC с деактивированным и

активированным регистратором.

Источник:

SIEMENS SIMATIC Программируемый

контроллер S7-200 Системное руководство.

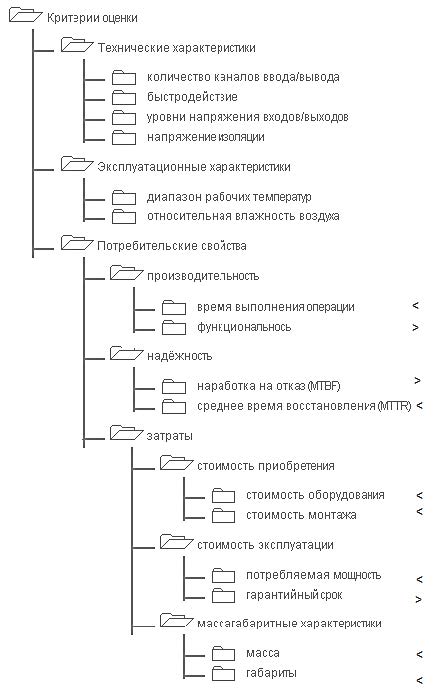

При контроллера учитываются его технические,

эксплуатационные и потребительские характеристики. Технические и эксплуатационные характеристики задаются

техническими условиями и требованиями конкретного производства, а они являются

определяющими. Выбрав по ним подходящие контроллеры, оценивают потребительские

свойства, которые показывают соотношение показателей

затраты/производительность/ надежность . Методика выбора контроллера по

оценочным критериям приведена на Рис. 44.

Для одних потребительских свойств их увеличение (>) , а для других их уменьшение (<) является положительным, это надо учитывати при выборе, так как эффект их влияния различен, а то и противоположен, т.е. уменьшение одного приводит к увеличению другого и, при сопоставлении, делают оптимальный выбор.

Рис. 44 Критерии оценки программируемых контроллеров.

Источник: http://www.asutp.ru/?p=600073

Так как

контроллеры непосредственно управляют технологическим процессом, то отказ в их

работе может привести к нарушению хода процесса, экономическим потерям, а то и

трагическим последствиям, поэтому во избежание этого, должны выполняться

определённые требования по технике безопасности.

Требования к

аппаратной части

1.Выдерживать

условия эксплуатации (температура, влажность, запылённость, механические

нагрузки). Современные промышленные

контроллеры могут работать в температурных условиях от 0 до 65 °С, при

влажности до 95-98% и большой запылённости.

2.Надежность.

Наработка на отказ до 10-12 лет. .

3.Возможность

полного аппаратного резервирования. Особенно для сложных производсв, где

отказоустойчивость критична (химия, нефтехимия, металлургия и др.).

4.Монтаж и

подключение контроллера должен быть выполнен качественно и только квалифицированным персоналом, имеющим

соответствующие допуски. Ошибки во внешних электрических цепях контроллеров, некорректный расчет

устройств питания и силовых блоков, некачественное заземление, неправильно

выполненная система аварийного отключения, отсутствие защиты механических узлов

и прочие нарушения правил монтажа могут привести к тяжелым последствиям.

5.Возможность обеспечения

бесперебойного питания на случай выхода

из строя сети питания контроллера.

6.Возможность

отключения с блокировкой оборудования и программы.

Требования к

программному обеспечению

7.Применять

программное обеспение производителя обеспечивающее требования безопасности на

данном производстве. Программа управления должна быть составлена грамотным

специалистом. Ошибки в прикладном

программном обеспечении PLC способны приводить к потере синхронности работы

механизмов, что может стать причиной их поломки или привести к травмам

обслуживающего персонала. Правильно спроектированная система должна содержать

элементы блокировки, исключающие такую возможность и выявление ошибок

автоматически должно сопровождаться

переводом технологического оборудования в безопасные состояния.

1.Системы повышенной надежности (H-системы) - резервированные системы.Суть построения H-системы в принципе горячего резервирования с поддержкой безударного автоматического переключения на резервный базовый блок в случае отказа ведущего базового блока. В нормальном режиме оба базовых блока находятся в активном состоянии и синхронно выполняют одну и ту же программу и синхронно формируют управляющие воздействия, но эти воздействия выдаются через модули вывода только из ведущего блока. В случае возникновения отказа все функции управления принимает на себя исправный блок контроллера.

Рис.45. Резервированная

система: S7-400H

Источник: http://old.automation-drives.ru/as/products/simatic_s7/hf_systems/

Резервированные

системы автоматизации (H-системы) повышают надежность функционирования системы

управления и снижают вероятность остановки производства.

2.Системы повышенной безопасности (F-системы) Программируемые контроллеры повышенной безопасности (F-системы) предназначены для построения систем безопасного управления, в которых возникновение отказов не влечет за собой появление опасности для жизни обслуживающего персонала и не приводит к загрязнению окружающей природной среды. Эта система обеспечивает повышенную надежность функционирования автоматики безопасности за счёт резервирования; при возникновении отказов приводит к переводу технологического оборудования в безопасные состояния и остановке производственного процесса. Реализация функций безопасного управления поддерживается программами безопасного управления (F- программами) центральных процессоров, а также специальными сигнальными модулями (F-модулями), позволяющими создавать различные конфигурации систем ввода-вывода.

Рис. 46.

S7-400F: система безопасного управления

Источник: http://old.automation-drives.ru/as/products/simatic_s7/hf_systems/

Стандартные функции связи и

функции F-связи между программируемым контроллером и станциями распределенного

ввода-вывода ET 200M реализуются через сеть PROFIBUS-DP. Для передачи данных

F-систем в сети PROFIBUS используется специальный профиль PROFISafe.

На основе программируемых контроллеров S7-400®F/FH и

S7-300®Fмогут создаваться системы безопасного управления, отвечающие

требованиям:

-Классов AK1 … AK6 по DIN V 19250/ DIN V VDE 0801*.

-Классов SIL 1 … SIL 3 по IEC 61508*.

-Категорий 1 … 4 по EN 954-1*.

1. Назовите основные функции

уровня управления.

2. Применение PLC

и его особенности.

3. Особенности промышленных компьютеров(IPC) по сравнению с обычными.

4. Рабочий цикл контроллера, его составляющие и

длительность.

5. Что такое время реакции контроллера.

6. По каким характеристикам выбирается

контроллер.

7. Перечислите требования по ТБ к аппаратной

части контроллера.

8. Требования по ТБ к программной части

контроллера. Что такое Н – системы и F – системы.