Termograafia

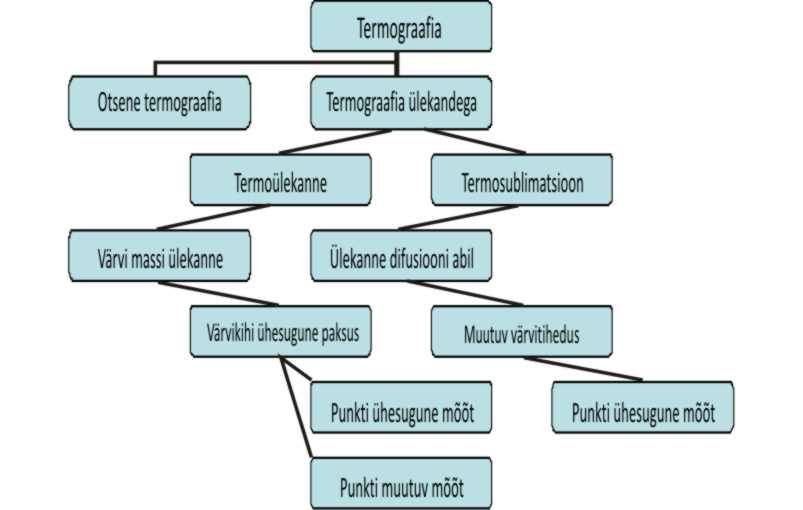

Omaette trükiliigiks on muutunud termograafilised kujutise saamise viisid. Nimelt on tänapäeval võimalik saada kujutist kasutades arvutit ja seadmed, kus soojuse mõjul toimub kujutise loomine või ülekanne trükitavale materjalile.

Peale ülaltoodud viiside on polügraafias kasutusel veel termoprotsess, mida nimetatakse termotõusuks. Termotõus on täiendav tehnoloogia mille puhul värskelt trükitud värvile kantakse pulber. Pulber kantakse vaid trükitud pinnale. Muudelt kohtadelt ta eemaldatakse. Peale seda trükitud poognat kuumutatakse ja vedelduv pulber tunduvalt suureneb luues mahulise kujutise efekti. Seda efekti kasutavad eriti disainerid selleks, et luua trükisel neiel vajalikud efektid.

Otsese termograafia puhul trükitav materjal omab spetsiaalse kattekihi, mis soojuse mõjul muudab oma värvi. Sellist paberit kasutatakse faksiaparaatides, joonkoodide trükkimiseks ja kassaaparaatides.. Spetsiaalsed seadmed termokirjutusseadmetega on kasutusel ka etikettide trükiks ja arvete väljatrükkimiseks. Praegu toimub sellise materjali eelnev trükkimine ja termograafia abil kantakse sellisele eelnevalt valmistatud etiketile vaid muutuvad andmed

Vastupidiselt eelmisele viisile termograafia ülekandega kasutab värvikihti, mis asub ülekandematerjalil ja soojuse mõjul kantakse üle trükitavale materjalile. Termoülekandega materjalilt, millel asub värvikiht kantakse enamus seal asuvast värvist trükitavale materjalile. Selliseks materjaliks võib olla nii paber kui ka kile. Aineks, mis soojuse mõjul sulab ja mis tagab ülekande võib olla nii vaik kui ka mingi sünteetiline aine.

Termosublimatsiooni korral värvi ülekanne trükitavale materjalile toimub kasutades difusiooni efekti. Difusiooni korral värvaine aurustub ja kandub sellisel kujul üle vastuvõtvale pinnale. Vastuvõttev pind peab aga olema kaetud spetsiaalse kattekihiga. Kui termograafilise ülekande puhul on värvipind kontaktis trükitava materjaliga siis difusiooni korral on nende vahel väikene vahe.

Termopaber

Termopaber loodi pool sajandit tagasi faksiaparaatide tarbeks. Tänu oma suhtelisele odavusele ja kättesaadavusele on seda paberit hakatud kasutama teistes tööstusharudes markeerimiseks ja informatsiooni registreerimiseks.

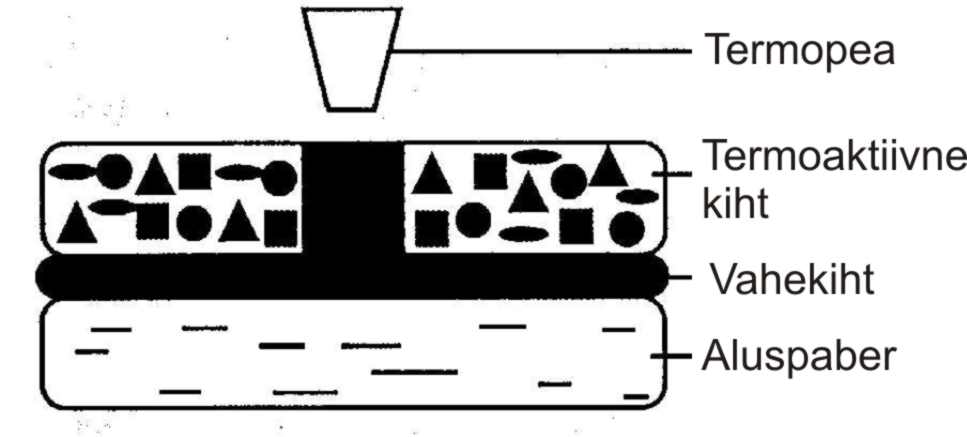

Termopaberi termoaktiivne kiht koosneb värvi moodustavast komponendist, ilmutavast komponendist, pigmendist ja sideainest.

Paber süttib juba temperatuuril 233 kraadi . Selletõttu paberiga seotud tehnoloogiad, kus paberit tuleb kuumutada, kasutavad madalamaid temperatuure. Nii näiteks laserprinteris toimub tooneri sulatamine paberile temperatuuril 170 °C.

Faksides kasutatava kujutise saamise printsiip on säilinud seniseni. Kujutise edasiandmine toimub mikrosekundiliste soojusimpulsside poolt, mis luuakse termopeas. Peale termokihis sisalduva polümeeri sulamist toimub kihis keemiline reaktsioon, mille tulemusena ilmutav komponent loob nähtava värvaine.

Termopaberi loojaks oli firma NCR 1969 aastal. Tänapäeval satub tarbijani termopaber kahel viisil. Ta võib olla valge, aga ka trükitud kujul, kus termopaberile spetsiaalsetes seadmetes lisatakse vajalik informatsioon. Trükkimine toimub kas fleksograafias või ofsettrükis.

Termopaberit valmistatakse kahesugusel kujul.. Esimene neist on ilma liimikihita ja teisena on kasutusel termopaber liimikihiga. Isekleepuvate etikettide osakaal on termopaberi kasutamisel kuni 15 %.

Tänapäeval on kasutusel ka kahevärvilised termopaberid, milledes kujutise tekkimine toimub erinevatel temperatuuridel. Selle materjali kasutamiseks on vaja ka spetsiaalseid termoprintereid. Palju kasutatakse termolinte kassaaparaatides, millede tagaküljele on trükitud reklaam.

Termotransver

See on alles kasutusele võetud värvi ülekandemeetod. Sellel tehnoloogial on omad eelised teiste trükimeetodite ees. Tema valmistamise printsiip on lihtne. Kõigepealt spetsiaalsele vahekandjale trükitakse kujutis ümberpööratud kujul. Värviprinteritel. Selleks võib olla nii jugaprinter, laserprinter või sublimatsioonprinteri abil.

Edasi kasutades spetsiaalset termopressi temperatuuril 140 - 200 ºC ja surve all kujutus kantakse üle vajalikule materjalile. Ülekande aeg olenevalt trükitavast materjalist kestab 10 sekundist kuni 5 minutini. Trükkida võib tekstiilile, mütsidele, kruusidele, keraamikale, metallile plastikmaterjalidele ja muudele suveniiridele.

Trükkimiseks tuleb kasutada spetsiaalset termopressi.

Termopressid erinevatele esemetele on muidugi erineva ehitusega.