Ofsetmasinate tulevik

Ofsetmasinate tulevik oleneb ennekõike trükiste turu nõuetest. Kusjuures

turu muutumine mõjub teatava hilinemisega trükimasinate ehitajatele. Ostavad ju

trükikojad oma masinaid ju selleks, et olla valmis tellimuste situatsioonis

muutuvatele nõudmistele. Üheltpoolt nõuab muutuv situatsioon seda, et masinad

oleks võimalikult universaalsed. Kuid teiselt poolt annab maksimaalse kasu

spetsialiseeritud masinate kasutamine. Siit tuleneb nn. hübriidsete masinate

kasutamine, millede puhul on ühes masinas ühendatud erinevad trükiliigid.

Kuid praegu räägime

ofsetmasinatest traditsiooniliseks ofsettrükiks. Ka neid masinaid pidevalt

täiustatakse, mis võimaldab trükimasinaid kasutada efektiivsemalt. Sellisteks

arengusuundadeks on:

Mitmesuguste

automatiseerimisseadmete lisamine trükimasinatele. Tänu sellele on võimalik

üha kiiremini trükimasinaid ümber seadistada ühelt tiraažilt teisele. See

arengusuund on trükimasinate juures põhiline. Oleneb ju masina efektiivsus

suurel määral sellest, kui palju suudetakse mingis ajaühikus trükkida

tellimusi. Seega suund on masinate

automaatsele trükiettevalmistusele ja tõmmiste kontrollile.

Trükimasinate värvilisuse

suurendamine. Tänapäevane trükis muutub üha enam värvilisemaks. Ta sisaldab

vahetatavat teksti ja täiendavaid värve. Üha sagedamini kasutatakse isegi

kuuevärvi trükki. Kasutatakse kohalikku ja üldist lakkimist. Ideaalis tahetakse

saada selliseid tõmmiseid poogna ühe läbilasuga trükimasinast. Meeldiv aga on

ka kahelt küljelt trüki saamine ühe poogna läbilasuga. Ainult sellisel juhul on

võimalik tagada tootmiseks vajalik omahind. Selle tõttu on trükikodades üha

rohkem trükimasinaid värvilisusega 4+4,

5+5, 6+6 ja siia lisatud ka lakkimise sektsiooniga.

Masina juhtimise

lihtsustamine. Keeruliste mitmevärviliste masinate juhtimine pole võimalik

traditsioonilistel viisidel. Vanu meetodeid kasutades suureneks sissevõtu aeg

tunduvalt, mis pole ökonoomiliselt kasulik. Teiseks tänapäevased nõuded

trükiste kvaliteedile on võrratult suurenenud. Sarnasel juhul ei tsaaq ta

oleneda otseselt trükkija meisterlikkusest.

Kasutavate materjalide hulga

vähendamine. See on omahinna vähendamise üks teid. Iga tiraaži alustamisel

tekivad nn. sissevõtupoognad. Mida kiiremini toimub sissevõtt, seda vähem tekib

selliseid praakpoognaid. Mida vähem neid on seda madalam on trükise omahind.

Trükimasinate keskmise

kiiruse tõus. On selge, mida rohkem tuleb toodangut trükimasinast

ajaühikus, seda efektiivsemalt töötab trükikoda.. trükimasin omab kahte

kiirust. Üks neist on maksimaalselt võimalik kiirus, mida näidatakse masina

passis ja kiirus, millega võib reaalselt kvaliteetset . Just see näitaja määrab

kindlaks masina võimalused toodangut trükkida.

Juhtimisseadmete areng ja

tootmise optimiseerimine. Nende seadmete abil on võimalik välja arvutada

masinate koormust, optimiseerida tellimuste liikumist ja näha ette vajalike

materjalide kogus. Sellega tegelevad kõik suuremad trükimasinate tootjad.

Masinate valmistamise

omahinna vähendamine. Selleks on vaja

unifitseerida masinaosi ja trükimooduleid

Trükimasina seadistamise

aja vähendamine. Selleks on vaja automatiseerida järgmised protsessid.

- Trükivormide vahetamine

- Värviaparaadi pesemine

- Ofsetkummi pesemine

- Värvi sisestamine

- Värviaparaadi seadistamine konkreetsele poognale

- Värvide kohastamine

Trükivormide vahetamine. Trükivormide vahetamine on möödapääsematu protsess. Mitmevärvilistes

masinates võtab ta küllaltki kaua aega. Eriti siis, kui masinat teenindavad üks

kaks inimest. Selle tõttu kõik tootjad on valmistanud seadmed trükivormide

vahetamiseks.. Trükkija asetab vaid valmis mulgustatud plaadid

plaadisisestusseadmesse ja kõik teised operatsioonid teostatakse automaatselt.

Sarnane automaatika vähendab tunduvalt trükimasinate seisuaega.

Värviaparaadi pesemine. Iga

trükkija teab, et see on raske ja aeganõudev protsess. Hästi puhtaks pesta

värviaparaati pole lihtne. Ka see protsess on sellisel tasemel

automatiseeritud, et seda tehakse nupuvajutusena keskpuldilt. Käsitsi tuleb vaid eemaldada see värv

värvikastist, mis ei kulunud tiraaži trükiks. Süsteemi pesuks on kõik

värvisektsioonid varustatud

pesuvedelike torustikega.

Ofsetkummi pesemine.

Ofsetkummi on vaja pesta tihedamini, kui värvisüsteemi. Teda tuleb puhastada

peale värvide kohastamist, või trükipuuduste tekkimisel. Samuti pikemate

tiraažide puhul tuleb samuti aeg ajalt ofsetkummi pesta. Pesemine on seotud

samuti käte puhtusega. Aga kätega võtab trükkija kontrolltõmmised, neid

määrides.

Värvi sisestamine Trükivärv

harilikult sisestatakse pahtellabidaga värvipurgist värvikasti. See pole raske

protsess. Kuid värvi ühtlasele jaotusele värvikastis kulub teatav aeg. Kui aga

meil on tegemist paljude sektsioonidega, siis ka selleks kulub aega. Seda enam,

et värvi lisamine liikuvale masinale ei lubata.. Selle protsessi puhul on samuti välja mõeldud automaatne

värvisisestusseade. Ka see lülitatakse sisse keskjuhtimispuldist kas igale

sektsioonile eraldi või koos ja korraga. Värv sisestatakse spetsiaalsetest

tuubidest. Seade võimaldab säilitada värvi ühtlase taseme kogu tiraaži

trükkimise ajal..

Värviaparaadi seadistamine. Uue tiraaži alustamisel väga palju aega kulutatakse värvisüsteemi

timmimiseks.. Selle protsessi automatiseerimiseks

on välja töötatud palju erinevaid süsteeme. Probleem seisneb asjaolus, et igal

poognal harilikult on meil tegemist konkreetsete, kuid erinevate kujutistega..

igasse värvitsooni on vaja just selline hulk värvi, mis vajalik. Ei vähem ega rohkem.

Kohastamine. Masinate ettevalmistamisel tiraaži trükiks on

probleemiks kohastamine. Ka seda protsessi on trükimasinates automatiseeritud.

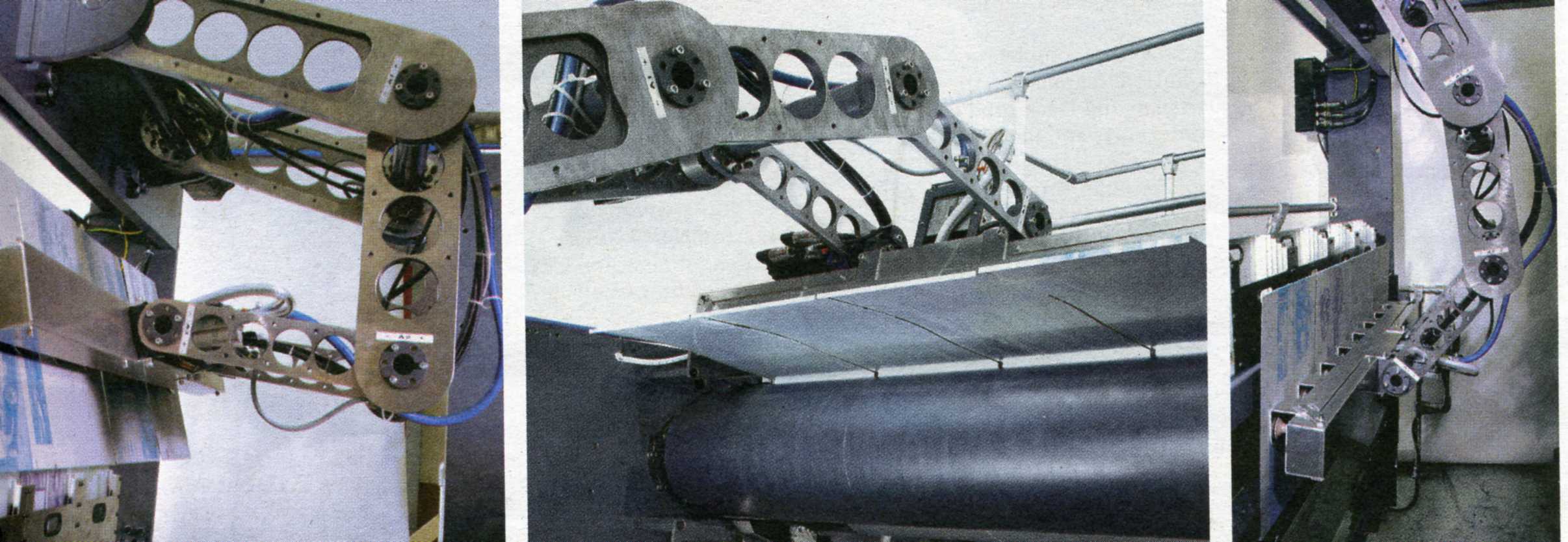

Robotite kasutamine Viimaseks sammuks trükimasinate kasutamisel on robotite kasutamine. Nagu

allpooltoodud piltidest nähtub proovitakse roboteid kasutada ofsetplaatide

vahetamisel. Praegu toimub plaatide vahetus küll automaatselt, kuid plaatide

eemaldamine ja automaati panemine toimub inimtööjõudu kasutades.