Tsüklilisel koormamisel määratavad omadused

Väsimusteim

Väsimustugevust iseloomustab väsimuspiir δR, mis on suurim pinge, mida metall purunemata talub koormustsüklit N korda.

Käsutatakse seadmeid, mis võimaldavad määrata proovikehade Väsimustugevust painde- , väände-

või tõmbe-survekoormusega, samuti kõrgetel ja madalatel temperatuuridel või korrosiooni

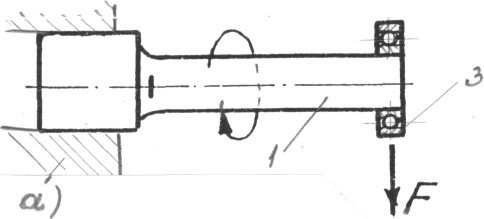

tingimustes. Kõige enam käsutatakse väsimuskatset paindekoormusega (joon. 1.21a).

Joonis 1.21. Väsimusteimskeem (a) pöörleva painde korral (b) proovikeha väsimusmurde pi n d Katsetatavast materjalist valmistatud silindriline proovikeha l kinnitatakse padrunisse 2. Proovikeha vabale otsale asetatakse kuullaager 3 ja sellele rakendatakse koormus F. Padruni pöörlemisel mõjub seega proovikehale tsükliliselt korduv-vahelduv paindekoormus. Materjali väliskihte koormatakse iga täispöörde (tsükli) vältel vaheldumisi tõmbe- ja survejõududega.

Katset korratakse veel 5 või 6 proovikehaga, kusjuures iga uus proovikeha katsetatakse vähendatud koormusega F. Iga kord registreeritakse koormustsüklite arv N.

Tulemusena leitakse koormus(või pinge), mille mõjumisel proovikeha ette antud koormustsüklite arvu juures ei purune.

Väsimuspiiriks δR nimetatakse seega maksimaalset pinget, millele materjal N korda vastu peab, ilm et ta puruneks.

Metall puruneb väsimuse tõttu esmaselt pingete kontsentratsiooni kohtades, kus detailis on astmed, sooned, keermed jm. või materjali defektid (tühikud, mikropraod).

Väsimuspurunemise murdepinnale on iseloomulik reljeef- kaks teravalt piiritletud ala: väsimusala l, mille pind on plastselt deformeerunud ja sile, ning staatilise murde purunemise ala 2 (joon. 1.20 b ), mille pind on kiuline või sämbuline.

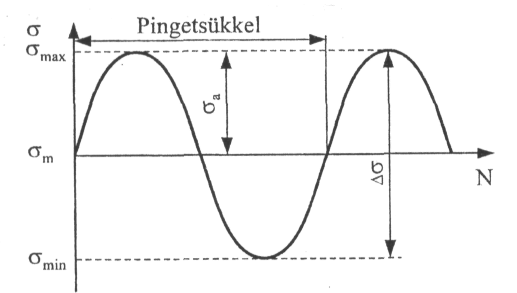

Saksa standardi DIN 50100 väsimusteim on analoogiline GOST-is 25.502-79 tooduga, mõnevõrra erinevad pingete tähistused: δO - ülemine pinge, σU - alumine pinge, σM- pingeamplituud, 2 σA-pingediapasoon.

Tabelis 1.2 on mõne konstruktsioonimaterjali (terase, värvilissulami) tõmbetugevuse σB, voolavuse σT ning väsimuspiiri σ-1 väärtused.

Tabel 1.2. Metallide tugevusomadusi (tugevus-, voolavus- ja väsimuspiir)

|

Materjal |

Tsüklite arv N

|

Tugevusomadused

N/mm |

||

|

|

|

σB (Rm) |

σ T

(R P) |

σ-1 |

|

Süsinikteras

|

107 |

|

|

|

|

- külmtõmmatud

|

|

455 |

275 |

240 |

|

- lõõmutatud

|

|

750 |

475 |

340 |

|

Legeerteras

|

107 |

2000 |

1720 |

690 |

|

Alumiiniumi-

|

108 |

310 |

276 |

97 |

|

sulamid |

|

|

|

|

|

Titaanisulamid

|

10* |

1035 |

885 |

515 |

|

Vasesulamid |

108 |

524 |

435 |

145 |

|

(messing K68)

|

|

|

|

|

|

Magneesiumi-

|

108 |

215 |

110 |

80 |

|

sulamid |

|

|

|

|

Tabel 1.3. Mehaaniliste omaduste tähised ja ühikud Vene ja Lääne standardites

|

|

Vene

standardid |

Lääne

standardid |

|

Tõmheteim |

||

|

Normaalelastsusmoodul |

E N/mm2

(kgl/mm2) |

E N/mm2 |

|

Tõmbetugevus |

|

Rm |

|

Voolavuspiir: - füüsikaline - ülemine - alumine

- tinglik |

*

ctt

CTo.2 |

RoH R«L

RpO,2 |

|

Elaslsuspiir |

^0.05 |

- |

|

Proportsionaalsuspiir |

CTmi |

- |

|

Kalkevenivus e, sulHeline pikenemine |

6% |

A% |

|

Katkeahenemine

e. ristlõike ahenemine |

M/% |

z% |

|

Surveteim |

||

|

Nonnaalelaslsusmoodul |

E N/mm2

(kgfftnm2) |

E N/mm2 |

|

Survetugevus |

oV |

R,nD

|

|

Voolavuspiir: - füüsikaline - tinglik |

0°T

&°0.2 |

i

' K>D KpK,2 |

|

Elastsuspiir |

<7

0.05 |

Re° |

|

Proportsionaalsuspiir |

""rai |

- |

|

Suhteline lühenemine |

5% |

|

|

Ristlõike laienemine |

w% |

|

|

Kõvadusteim |

||

|

Briiielli kõvadus |

HB |

HB(HBS,

HBW) |

|

Rockwelli kõvadus - A-skaala - B-skaala - C-skaala |

HRA HRB HRB |

HRA HRB HRC |

|

Vickersi kõvadus |

HV |

HV |

|

Ldökpaindeteim |

||

|

Purustustöö

|

WJ |

A,, AU)KV,KUJ |

|

Löögisitkus |

KCU J/m2 KCV KCT |

ISO U-proov J/m2 ISO

V-proov DVM-proov |

|

Väslmusteim |

||

|

Väsimuspiir

|

aa, ü.i

N/mm2 (kgf/mm2) |

|

|

Pingete intensiivsuse tegur: -

kriitiline - tõmbel

|

K N/mm3'2

(kgf/mm3/2) K, Klc |

XNur3'2

Kc

Klc |

Licensed under the Creative Commons Attribution Non-commercial Share Alike 3.0 License