7.2 МЕS - (Manufacturing Execution Systems) системы

Системы исполнения производственных

заданий. Задача системы этого уровня-

управление производственным процессом. Обьединяет ERP с АСУ ТП.

На начальном этапе АСУП(ERP,MRP) и АСУ

ТП развивались обособленно и независимо друг от друга. Изначально они не были

подчинены единым целям и задачам, оставались слабо связанными физически и

информационно, а чаще не связанными вовсе. Программное обеспечение АСУП и АСУТП

достаточно долго развивалось автономно и не предусматривало возможность

стандарти-зации каналов для обменаинформацией между ними. Технологии, на

которых они проектировались, не учитывали совместной работы этих систем в

едином информационном пространстве. Коммутационное оборудование соответ-свовало

только своему уровню.

Появление Ethernet и Web-технологий в АСУТП обеспечило возможность интеграции различных уровней автоматизации предприятия в единое информационное пространство.

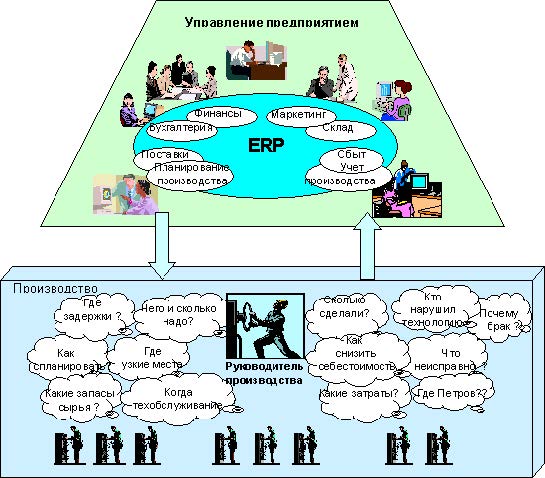

Рис.16

Внедрение только ERP не решает задач управления производством.

Источник: http://www.rtsoft-training.ru/?p=600047

В АСУ ТП, в цехах и на участках,

решаются преимущественно задачи тактические, такие, как

оперативно-календарное планирование, использование систем стимулирования труда,

соблюдение технологии, повышение качества, снижение себестоимости, обновление

оборудования и т.п.

В АСУП (ERP) необходимо оперативно обеспечивать руководителей cведениями о состоянии дел по каждой из задач, о новых изобретениях, технологических процессах и оборудовании, прогрессивных методах труда и использования оборудования, о лучших образцах техники и других ценных новшествах, в том числе созданных за рубежом. То-есть определяющей функцией верхнего уровня управления является решение стратегических задач. Таким образом информационный поток, который обеспечивал осуществление технологического процесса, был оперативно недоступен на верхнем уровне АСУП, ограничивал возможность оперативного управления производством и формированием стратегии его развития. Существовал функциональный разрыв между АСУП (ЕRР) и АСУ ТП.

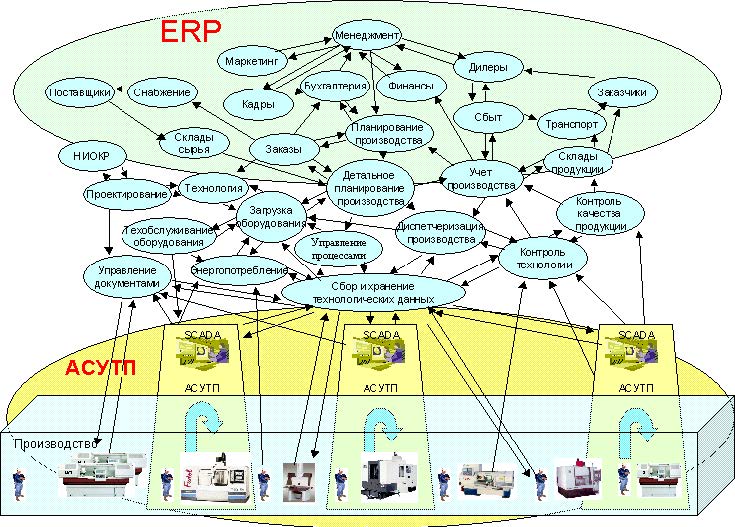

Рис. 17

Функциональный разрыв между ERP и АСУТП.

Источник: http://www.rtsoft-training.ru/?p=600047

Возникла необходимость создания единой

информационной системы управления, которая бы решила задачу сбора, накопления и

передачу информации между уровнями компьютерно интегрированного производства.

Появилась тенденция и

необходимость совместного использования данных современных программных

разработок ERP, CRM, CSM и SCADA-систем ,

позволяющих проводить текущее и

оперативное планирование затрат, себестоимости и оценки ресурсов предприятия. Это привело к необходимости создания МЕS системы (прикладное программное обеспечение), которая бы согласовала и

обьединила программные приложения создав возможность вертикальной интеграции

информационных потоков и на своем уровне создала возможность оперативного

управления производством.

На многих предприятиях имеется достаточная сетевая инфраструктура. Существуют сети АСУП, объединенные по Ethernet. Имеется выход в Internet, созданы внутренние сети АСУ ТП на базе Industrial Ethernet и интеграция их требует незначительных капитальных вложений.Таким образом, cоздаётся реальная экономическая основа интеграции – появление требований не просто обмена информацией между подсистемами, а оперативного сбора, учета и анализа информации о всем предприятии, которая дает возможность оперативно решать производственне проблемы и планировать перспективы его конкурентноспособного развития.

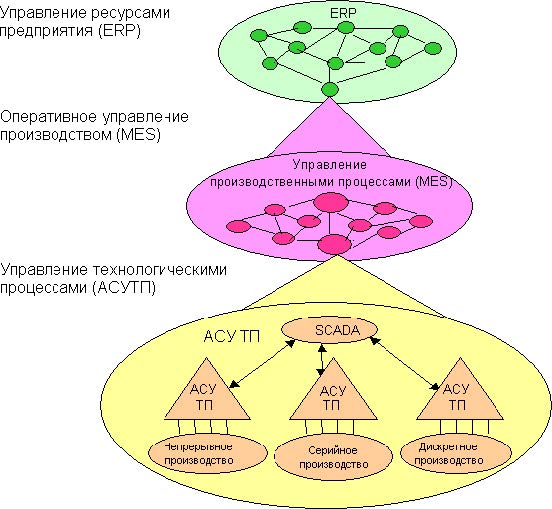

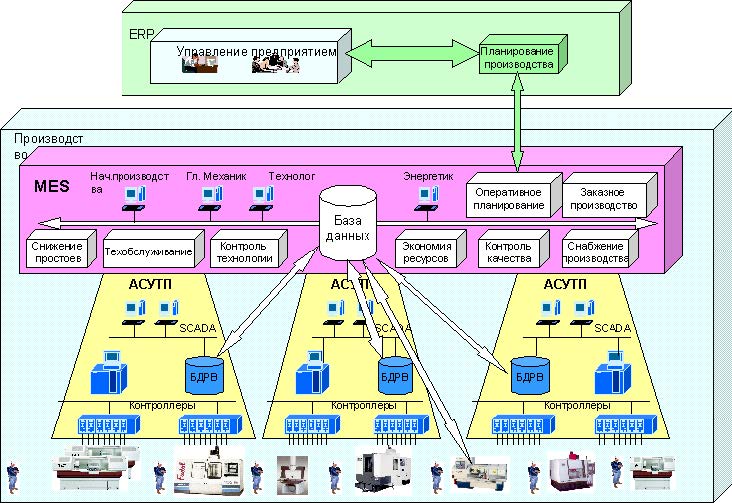

Рис. 18 Три уровня

управления интегрированным предприятием.

Источник: http://www.rtsoft-training.ru/?p=600047

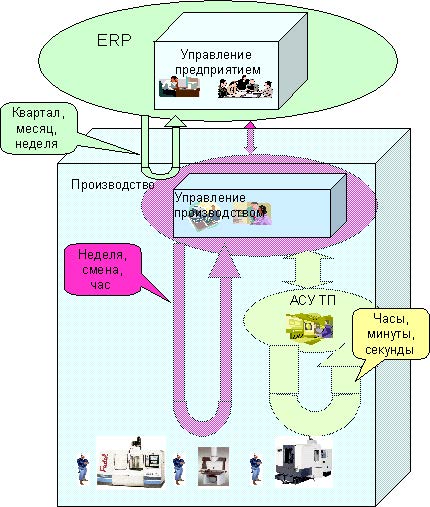

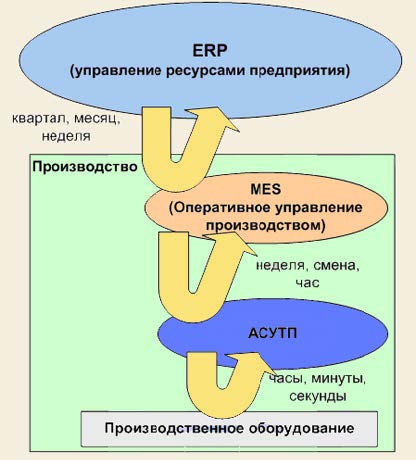

На каждом уровне по его контуру

управления циркулируют свои

информационные потоки:

Контур управления уровня

АСУТП (технологический) является самым интенсивным по объему

информации и самым жестким по времени реакции, которое может составлять секунды и даже миллисекунды, минуты, часы. В верхнем уровне слоя АСУТП - в SCADA-системах происходит накопление и

обработка большого числа технологических параметров и создается информационная

база исходных данных для MES-уровня.

Контур управления уровня MES (оперативно-производственный) опирается на отфильтрованную и обработанную

информацию, поступающую как от АСУТП, так и от других служб производства (снабжения,

технической поддержки, технологических, планово-производственных и т.д.).

Интенсивность информационных потоков здесь существенно ниже и связана с

задачами оптимизации заданных производственных показателей (качество продукции,

производительность, энергосбережение, себестоимость и т.д.). Типовые времена

циклов управления составляют , часы,

смены, неделя. Оперативное управление производством в этом контуре управления

осуществляется специалистами, которые более детально, чем высший менеджмент,

владеют производственной ситуацией (руководители производственных цехов,

участков, главные технологи, энергетики, механики и др.). В связи с этим должно

повышаться качество и эффективность принимаемых решений в пределах

делегированных сверху полномочий.

Контур управления уровня ERP (стратегический) освобождается в этом случае от решения оперативных задач производства и обеспечивает поддержку бизнес-процессов предприятия в целом. Поток информации от производственного блока становится минимальным и включает в себя агрегированную управляющую и отчетную информацию по стандартам ERP с типовыми временами контроля неделя, декада, месяц, квартал, а также "аварийные" сигналы, требующие немедленного вмешательства высшего менеджмента предприятия.

Рис. 19. Контуры циркулирующей информации по уровням

автоматизации.

Источник: http://www.rtsoft-training.ru/?p=600047

Рис. 20 Вариант реализации MES-проекта на производстве.

Источник: http://www.rtsoft-training.ru/?p=600047

Рис. 21 Пример связей между подсистемами.

Источник: http://player.myshared.ru/230359/

Вообщем к системам MES относят приложения, отвечающие:

-за управление производственными и людскими ресурсами в

рамках технологического процесса,

-планирование и контроль последовательности операций

технологического процесса,

-управление качеством продукции,

-хранение исходных материалов и произведенной продукции по

технологическим подразделениям,

-техническое обслуживание производственного оборудования,

-связь систем ERP и SCADA/DCS.

Обычно ERP

и MES объединяют в один уровень структуры АСУП. Отличие ERP и MES систем:

MES управляют текущими процессами производства и

контролируют выпуск продукции заданного качества в заданные сроки.

ERP отвечают за объёмное планирование , управление ресурсами предприятия. Согласованная работа этих систем в режиме реального времени,позволяет осуществлять оперативное перепланирование.

Рис. 22 Контуры циркулирующей информации по уровням автоматизации. Источник: http://www.erp-online.ru/phparticles/show_news_one.php?n_id=394

Ассоциация MESA (www.mesa.org) предлагает следующее определение MES:

"...Система, состоящая из набора программных и аппаратных средств, обеспечивающих функции управления производственной деятельностью - от заказа на изготовление партии продукции и до завершения производства. Используя своевременные и точные данные MES-система инициирует, ведет, реагирует на изменяющуюся ситуацию, составляет отчеты о производственных процессах по мере их протекания. MES-система позволяет обмениваться MESA информацией о производственных процессах с другими инженерными и бизнес- подразделениями предприятия и цепочками его поставок через двунаправленные каналы связи".

Aссоциация определила 11 основных функций MES:

1. Контроль состояния и распределение ресурсов (RAS - Resource Allocation and Status) - управление ресурсами производства (машинами, инструментальными средствами, методиками работ, материалами, оборудованием) и другими объектами (например, документами о порядке выполнения каждой производственной операции). В рамках этой функции описывается детальная история ресурсов и гарантируется правильность настройки оборудования в производственном процессе, отслеживается состояние оборудования в режиме реального времени.

2. Оперативное/детальное планирование (ODS - Operations/Detail Scheduling) - оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, детальный и оптимальный расчет загрузки оборудования при работе конкретной смены.

3. Диспетчеризация производства (DPU - Dispatching Production Units) - текущий мониторинг и диспетчеризация процесса производства, отслеживание выполнения операций, занятости оборудования и людей, выполнения заказов, объемов, партий, контроль в реальном времени выполнения работ в соответствии с планом. В режиме реального времени отслеживаются все происходящие изменения и вносятся корректировки в план цеха.

4. Управление документами (DOC - Document Control) - контроль содержания и прохождения документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, способы выполнения, чертежи, процедуры стандартных операций, программы обработки деталей, записи партий продукции, сообщения о технических изменениях, передачу информации от смены к смене, а также обеспечение возможности вести плановую и отчетную цеховую документацию. Предусматривается архивирование информации.

5. Сбор и хранение данных (DCA - Data Collection/Acquisition) - информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий.

6. Управление персоналом (LM - Labor Management) - предоставление информации о персонале с заданной периодичностью, включая отчеты о времени и присутствии на рабочем месте, слежение за соответствием сертификации, а также возможность учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций, расширение зоны работы.

7. Управление качеством продукции (QM - Quality Management) - предоставление данных измерений о качестве продукции, в том чисизводственного уровня, обеспечение должного контроля качества и особый контроль «критических точек». Может предложить действия по исправлению ситуации в данной точке на основе анализа корреляционных зависимостей и статистических данных причинно-следственных связей контролируемых событий.

8. Управление производственными процессами (PM - Process Management) - отслеживание заданного производственного процесса, автоматическое внесение корректив или предложение соответствующего решения оператору для исправления или повышения качества текущих работ.

9. Управление производственными фондами (техобслуживание) (MM - Maintenance Management) - поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса.

10. Отслеживание истории продукта (PTG - Product Tracking and Genealogy) - предоставление информации о том, где и в каком порядке велась работа с данной продукцией. Информация о состоянии может включать отчет о персонале, работающем с этим видом продукции, компоненты продукции, материалы от поставщика, партию, серийный номер, текущие условия производства, несоответствие установленным нормам, индивидуальный технологический паспорт изделия.

11. Анализ производительности (PA - Performance Analysis) - отчеты о реальных результатах производственных операций, сравнение их с предыдущими и ожидаемыми результатами. Представленные отчеты могут включать такие измерения, как использование ресурсов, наличие ресурсов, время цикла производственного ресурса, соответствие плану, стандартам и др.

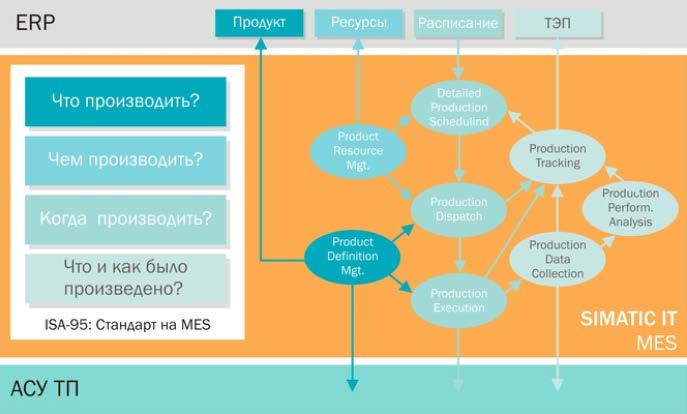

Важной чертой MES-систем является модульность: заказчик может сам выбирать, какие именно функции MES-системы ему нужны в первую очередь в условиях ограниченных финансовых средств (инвестиций). Например, для быстрого и успешного построения MES системы автоматизации производства, фирма SIEMENS предлагает решение - семейство продуктов SIMATIC IT.

Ядром семейства является пакет SIMATIC IT Production Suite, который несет в себе модель производства с учетом всех необходимых вспомогательных потоков информации.

С помощью Production Suite решаются такие задачи, как:

- построение всей модели производства;

- управление заказами;

- учет материалов;

- учет работающего персонала;

- учет времени простоя и работы оборудования;

- организация обмена данными в MES системе;

- контроль хода процесса и многие другие.

Источник: http://iadt.siemens.ru/assets/files/infocenter/catalogs_and_brochures/as/brochures/SIMATIC_IT_r.pdf

В соответствии со стандартом ISA-95, MES система автоматизации производства должна отвечать на следующие вопросы:

- Как производить (определение как делать продукт)?

- Что может быть произведено (определение доступных ресурсов)?

- Когда и что производить (определение расписания)?

- Когда и что было произведено (определение производительности)?

Рис.23. Задачи решаемые SIMATIK IT МЕS, ее связи c ЕRР и АСУ ТП. Источник: http://sinetic.ru/ru/projects/index.php?SECTION_ID=283

Есть много других фирм предлагающих прикладные программные продукты для реализации МЕS. http://capri.urfu.ru/publications/производители%20MES-систем.htm

Таким образом, MES - это система, в которую стекается вся информация о производстве и она помогает эффективно им управлять, т.е. MES - уровень является ключевым в компьютерно интегрированной автоматизации.

В МЕS системе субъектом или лицом, которое принимает решения, является руководитель цеха или отделения АСУ ТП. Задачи этого уровня - управление подчиненными АСУ ТП, логистика и контроль над персоналом. Также одной из основных задач этого уровня есть оптимизация работы всех подчиненных АСУ ТП (уменьшение себестоимости продукции, а также оптимизации работы системы в целом).

Компьютерная интеграция уровней автоматизированного производства придала системам автоматизации свойства гибкости, открытости и прозрачности.

Гибкость - даёт возможность: быстрой переориентировки, перехода на новую продукцию, быстрой гибкой переналадки, изменения способа изготовления, быстрой замены оборудования.

Открытость - даёт возможность: применять аппаратные и программные средства разными фирмами в соответствии с международным стандартом IEC.

Прозрачность - даёт возможность: получения информации, через системные шины, в режиме реального времени с любого уровня автоматизации и выхода в интернет.

1.Почему возникла небходимость создания

МЕS?

2.Что связывает между собой МЕS?

3.Чем управляет МЕS, её функции?

4.Опишите связи между подсистемами по

Рис. 21.

5.Что такое контуры управления по уровням?

6.Какие задачи решаются на контурах

управления?

7.Чем отличаются между собой ЕRР и МЕS?

8.Что является объектом управления в МЕS?

9.Кто принимает решения по рекомендациям

МЕS?